Металлы и сплавы тугоплавкие. Большая тугоплавкая четверка – молибден, вольфрам, ниобий, тантал

Тугоплавкие металлы и сплавы в современной технике

Нынешнее развитие современной техники (прежде всего, в ракетно-космической, авиационной промышленности) выдвигает ряд требований к сплавам, способным работать в условиях высоких температур, при которых традиционные сплавы на никелевой основе использовать не возможно.

Задача создания новейших жаропрочных, жаростойких, в том числе тугоплавких, сплавов завоевывает в настоящее время особое значение – не только в авиационной отрасли, в связи с разработкой высокоэкономичных газотурбинных двигателей нового поколения, но и в других областях промышленности.

В качестве перспективного направления изучений в этой области следует считать разработку композиций на основе тугоплавких металлов и сплавов на их основе, которые сохраняют значительную прочность вплоть до 1300–2500 °C.

Среди этих металлов по совокупности свойств выделяются металлы основной «большой 4-ки» – вольфрам, тантал, молибден, ниобий, которые как в чистом виде, так и в виде сплавов, получили достаточно обширное применение в разнообразных отраслях промышленного производства.

Вступление

Используемые в настоящее время в качестве материала для рабочих лопаток ГТД жаропрочные сплавы на основе никеля представляют собой высоколегированные многокомпонентные системы.

Требуемая структура литейных сплавов достигается термической обработкой, а в случае деформируемых сплавов – термопластической обработкой.

Жаропрочность сплава обеспечивается значительным содержанием вторичной - фазы, оптимизацией ее величины и необходимым мисфитом.

Все-таки в настоящее время максимальная рабочая температура таких сплавов не превышает 1100 °C, что определено разупрочнением материала из-за уменьшения объемной доли упрочняющей фазы и ее огрубления.

Для исключения влияния объемных диффузионных процессов при высоких температурах в состав жаропрочных никелевых сплавов вводят дорогие тяжелые металлы, такие как: Молибден, вольфрам, рутений, рений.

Одним из перспективных течений повышения рабочих t(°С) является применение бинарного неорганического соединения на основе моноалюминида никеля - NiAl (β-фазы), «армированного» частицами оксидов алюминия, лантана, иттрия, скандия и других РЗМ, с направленной структурой и небольшой частью поперечных границ.

При наилучшем содержании упрочняющей фазы и обеспечении квазимонокристаллической структуры композиционного материала на основе моноалюминида никеля с содержанием 2,7% оксида иттрия, композиционный материал гарантирует большие жаропрочные свойства при t(°С) до 1500°С, а при t(°С) 1200°С и выше превосходит по жаростойкости, жаропрочности сплавы на основе Ni – никеля.

В таких сплавах замечено увеличение сопротивления ползучести при температурах 800–1500 °C, причем свойства возрастают при повышении t(°С), что также позволяет заявлять о возможности применения такого сплава при температурах 1500 °C

Вследствие этого, в данное время актуальным курсом развития в сфере разработки новейших конструкционных жаропрочных металлов и сплавов является достижение предельно высоких температур плавления сплавов.

Задача осуществлена в рамках осуществления комплексного научного направления 9.3.

«Тугоплавкие жаропрочные сплавы, включая сплавы на основе элементов платиновой группы и эвтектические»

(«Стратегические направления развития тугоплавких сплавов и технологической разработки на период до 2030 года»)

Металлы большой четверки. Методы

Из металлов «большой четверки» – молибдена, вольфрама, ниобия и тантала - наибольшей t(°С) плавления обладает вольфрам (Тпл=3387 °C), использование которого допустимо до 3000 °C.

Если изначально главным методом получения полуфабрикатов и изделий из вольфрама и его сплавов была порошковая металлургия, то в данное время формирование методов вакуумного электродугового и электронно-лучевого переплава дало потенциал изготавливать изделия из литых заготовок.

Выполняемые на протяжении ряда лет изыскания по проблеме хладноломкости вольфрама добивались увеличение его технологических свойств.

Большинство конструкторов новых металлических сплавов придерживается суждения, что t (°С) перехода в хрупкое состояние (Тх.п) увеличивается с повышением содержания примесей – в основном примесей внедрения.

Существенное снижение температурного режима ( Тх.п) наблюдается у (W) вольфрама предельной чистоты, а в монокристаллическом состоянии получается уменьшить характеристику до 20 °C и меньше.

Притом легирование вольфрама элементами, связывающими примеси внедрения, также содействуют увеличению его пластичности.

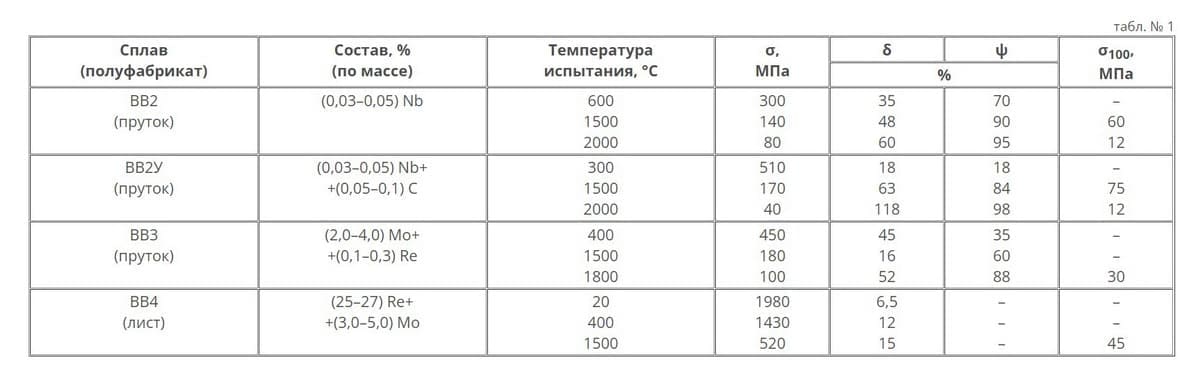

Состав и свойства некоторых (W) сплавов, разработанных в ВИАМ, показаны в табл. № 1.

Особенностью сплава ВВ4 (табл. 1) является его относительно большая пластичность (6,5%) при комнатной температуре, при которой прочие вольфрамовые сплавы абсолютно хрупкие.

Благодаря значительной технологической пластичности слитки из сплава ВВ4 с легкостью поддаются ковке и прокатке.

Сплав не предрасположен к расслоению, из него можно производить всевозможный прокат: трубки, проволоку, прутки, листы, ленту, фольгу.

Состав и механические свойства вольфрамовых сплавов

Не исключая вольфрам все тугоплавкие металлы требуют защиты при работе в окислительной среде при высоких температурах свыше 500 °C .

В качестве защиты применяют покрытия силицидного типа.

Тантал и его сплавы в качестве конструкционного материала при эксплуатации при высоких t(°С) температурах располагают весьма узкое использование.

В основном тантал применяется в чистом виде в радиоэлектронике для разнообразного оборудования. Наиболее ходовым является сплав системы Ta–10%W.

Наиболее обширное использование из металлов анализируемой группы имеет молибден, что определено почти вдвое меньшей плотностью (10,2 г/см2) по сопоставлению с вольфрамом, а также вопреки своим прочностным параметрам.

Кроме того, преимуществами молибдена и его сплавов являются существенно более высокая, чем у вольфрама технологичность, потенциал получения сварных соединений с удовлетворительным сочетанием прочности и пластичности, что невыполнимо для вольфрамовых сплавов.

Жаропрочные и жаростойкие характеристики молибденовых сплавов разрешают использовать их в конструкциях и деталях долговременно функционирующих под нагрузкой при относительных температурных режимах 1500–1700 °C и непродолжительно – до 2000 °C.

Одним из назначений молибденовых сплавов является использование листового проката в виде экранов, разнообразных жаростойких накладок, нагревателей и другие конструкции.

В данном случае наиболее значительные требования предъявляются к технологическим характеристикам материала:

Свариваемости, возможности штамповке, сохранению хорошей пластичности после неоднократных нагревов больше t(°С) крекристаллизации.

Второй сферой использования является применение крупногабаритных заготовок, предназначенных для производства толстостенных и монолитных изделий.

В этом случае от металла требуется отличная механическая обработка и повышенные жаропрочные, жаростойкие характеристики.

Стержневым курсом в разработке высокопластичных и технологичных сплавов молибдена является максимально допустимая очистка их от примесей насаждения при синхронном введении элементов, упрочняющих твердый раствор.

Существенный эффект очистки сплава возможно достигнут с применением двойного вакуумного переплава, подключая электронно-лучевую плавку.

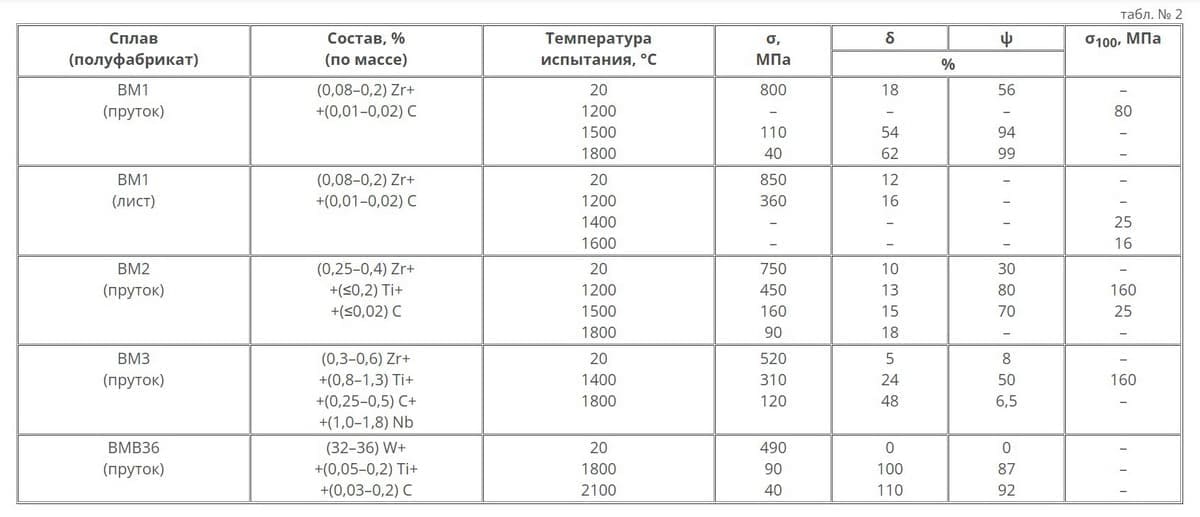

Механические свойства и состав отдельных из разработанных в ВИАМ сплавов приведены в табл. № 2.

Состав и механические свойства молибденовых сплавов

Увеличение жаропрочных свойств молибденовых сплавов достигается гетерогенизацией их структуры путем введения углерода и карбидообразующих элементов.

Добавочное легирование сплавов ниобием и увеличение содержания углерода до 0,5% (по массе) приводит к дальнейшему подъему их жаропрочности (табл. № 2).

Образцом может послужить сплав ВМ3, который при содержании углерода 0,2% (по массе) и суммарном содержании карбидообразующих элементов 3,0–3,5% (по массе) имеет при температуре 1400 °C длительную прочность 160 МПа на базе 100 ч.

Молибден и сплавы на его основе, при работе на воздухе при температурах 600 °C легко окисляются с образованием летучих оксидов молибдена.

Поэтому использование сплавов для изделий, работающих в окислительной среде, зависит от используемых покрытий.

Опыт использования разнообразного рода покрытий представил, что наилучшими показывают покрытия дисилицидного типа.

Они гарантируют защиту молибденовых изделий от окисления до температур 1700–2000 °C с ресурсом от нескольких секунд до 100 ч в зависимости от ситуаций их работы.

Важнейшими видами покрытий для молибденовых сплавов являются:

– покрытия, состоящие из дисилицида молибдена, легированные с целью повышения термостойкости и пластичности ниобием, алюминием, титаном, хромом и другими элементами;

– покрытия дисилицидного типа с барьерными подслоями, создаваемыми с целью снижения диффузии кремния вглубь металла, и верхними слоями из дисилицидов молибдена и дисилицидов соответствующих металлов;

– комплексные покрытия, состоящие из дисилицидных подслоев и верхних оксидных слоев, наносимых газоплазменным или плазменным напылением;

– безобжиговые покрытия, наносимые напылением, окунанием, обмазкой и т. д., предназначенные для защиты изделий больших габаритов (обшивка и др.); могут наноситься на термодиффузионные покрытия с целью повышения их надежности;

– металлические покрытия (хромовые, хромоникелевые и др.), применяющиеся для защиты изделий, работающих при температурах 900–1350 °C

Все затронутые виды покрытий практически не сказываются на механические и жаропрочные свойства молибденовых сплавов.

Большинство из них имеет значительный коэффициент излучения (0,7–0,8) до температур 1700–2000 °C.

Отдельные из них могут осуществлять роль теплозащиты.

Из разбираемых в предоставленной статье металлов «большой четверки» особое внимание представляет ниобий.

Являясь аналогом тантала (оба элемента V группы Периодической системы Д.И. Менделеева), ниобий по сопоставлению с танталом располагает значительно меньшей плотностью (8,6 г/см2 против 16,6 г/см2); имеет сравнительно низкий модуль упругости при 20 °C (110 ГПа), который почти не меняется вплоть до 1500 °C, в результате чего его сплавы можно использовать для нагруженных деталей при больших температурах.

Ниобий по комплексу важнейших физико-химических, механических и технологических свойств является наиболее перспективным материалом – обладает высокой прочностью и жаропрочностью.

В отличие от многих тугоплавких металлов (W, Mo, Cr и др.), хрупких при комнатной температуре, чистый ниобий имеет значительную пластичность при комнатной и отрицательных температурах (до -196 °C) и выдающиеся технологические свойства.

Восхитительно поддается деформации без нагрева, допуская обжатия до 90%.

При ковке, штамповке он стоит в одном ряду с наиболее пластичными металлами.

В отличие от молибдена и вольфрама ниобий хорошо подается всем видам сварки, неплохо паяется.

Ниобий крайне выносливый материал в условиях облучения - лучами, обладающий малой величиной поперечного захвата тепловых нейтронов и значительным сопротивлением термической усталости.

Все показанные свойства делают ниобий и его сплавы ценным конструкционным материалом для применения в атомной энергетике и ракетной промышленности.

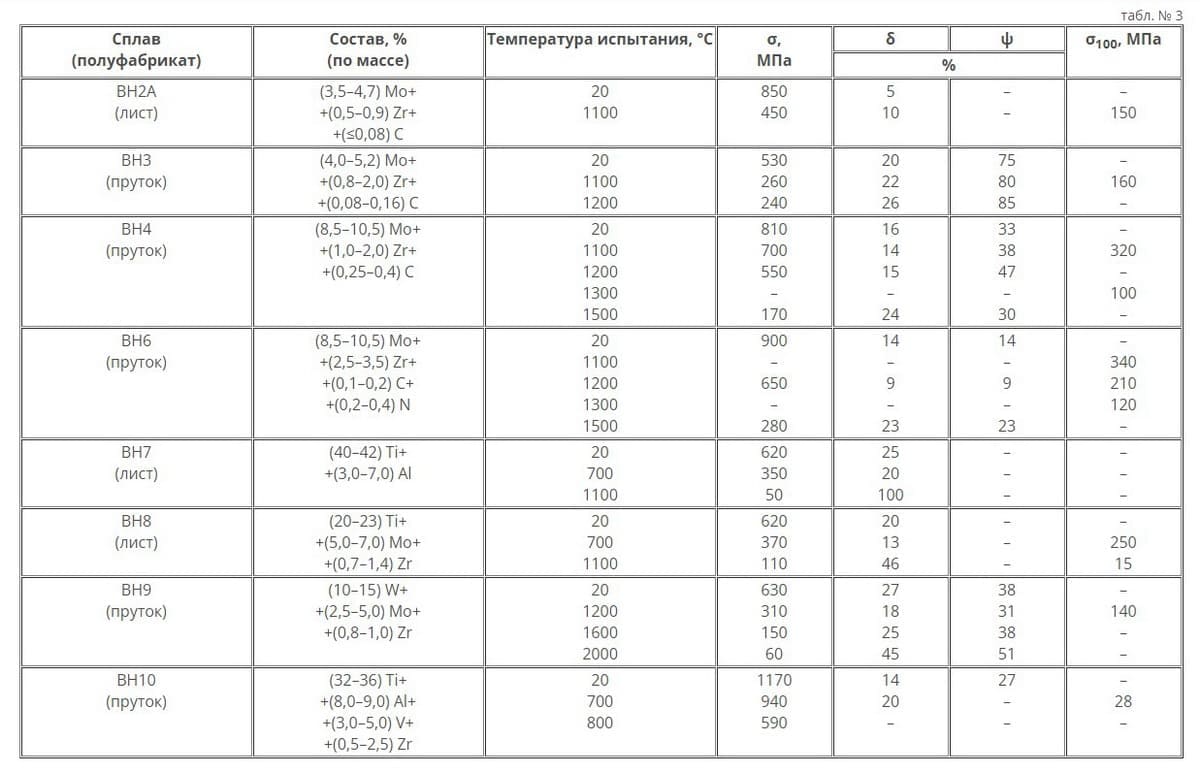

В табл. № 3 указаны свойства, состав отдельных ниобиевых сплавов, разработанных в ВИАМ. Сплавы причисляются в основном к системам Nb–Mo–Zr и Nb–W–Zr, в которые для создания гетерофазной структуры введен углерод в количестве 0,1–0,4% (по массе).

Добавочный прирост жаропрочности ниобиевых сплавов добивается в следствии комплексного карбонитридного упрочнения путем введения в сплав при плавке азота в количестве 0,2–0,45% (по массе).

Дальнейшее увеличение жаропрочности ниобиевых сплавов выполняли используя надлежащие режимы деформации и термической обработки.

Результативным способом увеличения прочностных характеристик в области температур 20–800 °C и жаропрочности при температуре ≥1100 °C является термическая обработка, состоящая из закалки и старения.

Благодаря немалым возможностям по легированию ниобия можно надеяться на создание на его основе жаропрочных сплавов с увеличенной жаростойкостью.

Тем не менее, в следствии проведенных изучений определено, что легирующие элементы, увеличивающие жаростойкость – такие как Ti, Cr, Al, Ni, Fe и др., значительным образом уменьшают жаропрочность сплавов, а в ряде случаев и их технологичность.

В связи с этим изучения велись по двум направлениям:

1). Разработка жаропрочных ниобиевых сплавов.

2). Разработка покрытий для их защиты.

Разработано несколько сплавов на основе систем Nb–Ti–Al и Nb–Ti–Mo, располагающих повышенной жаростойкостью, но имеющих небольшую жаропрочность ввиду присутствия в них титана.

Сплав ВН7 (табл. № 3), имеющий высокий пластичностью и неплохой свариваемостью, может рассматриваться как плакирующий материал для листовых жаропрочных ниобиевых сплавов.

Сплав ВН8 при своей довольно слабой плотности может быть применен для производства крупногабаритных сварных экранов и сопел двигателей, функционирующих в изделиях разового действия – в вакууме без защитных покрытий и с защитными покрытиями при температурах до 1500 °C.

Сплав ВН10 анализировался как перспективный материал для производства лопаток компрессора ГТД с рабочей температурой до 700–750 °C

Состав и свойства некоторых ниобиевых сплавов

Сложность разработки новейшего класса высокотемпературных композитов состава Nb–Si, состоящих из ниобиевой матрицы и упрочняющей фазы в составе силицидов ниобия, в данное время является чрезвычайно актуальной.

В качестве легирующих элементов используют титан, хром, гафний.

Так, при плотности на уровне 6,6–7,2 г/см3 материал остается работоспособным при температурах на 200 °C больше рабочих температур монокристаллических жаропрочных никелевых сплавов.

В процессе осуществления проекта по созданию и промышленному освоению новейшего поколения металлических наноструктурированных конструкционных материалов проходят разработки жаропрочных ниобиевых сплавов на основе системы Nb–Si в области эвтектики Nb–Nb3Si, технологии изготовления изделий из них, в том числе методом направленной кристаллизации.

Как и прочие разбираемые тугоплавкие сплавы на основе ниобия быстро окисляются на воздухе при 400 °C, им обязательна нужна защита от окисления.

При этом следует иметь ввиду, что по причине значительной растворимости кислорода в ниобии, кроме приобретения на поверхности оксидов ниобия, всегда имеет место растворение кислорода в металле, что повергает к увеличению его твердости и охрупчиванию.

Наиболее излученными нанесениями для ниобиевых сплавов являются термодиффузионные покрытия систем Cr–Ti–Si, Cr–Al–Si, Cr–Ti–Si–Fe–V и ряд других, наносимых из шликера или в виде порошков.

Разработанные для ниобиевых сплавов покрытия гарантируют их работоспособность при температурах 1100–1200 °C на тихом воздухе в течение 150–800 ч.

Перечисленные покрытия определены для предохранения сравнительно малых по размерам деталей.

Данный состав покрытия и технология его нанесения подбираются с учетом конфигурации деталей и ситуаций их применения.

Особокрупногабаритные детали типа теплозащитных экранов, сопел и др. не могут быть защищены термодиффузионными методами.

Их производят из плакированного (сплавом ВН8) ниобиевого сплава с последующим нанесением на готовое изделие силицидных покрытий методом плазменного или газоплазменного напыления.

Надлежит иметь ввиду, что затронутые в статье металлы «большой четверки», специальное место среди тугоплавких металлов занимает хром, обладающий наиболее значительное сопротивление газовой коррозии.

Большая температура плавления (1870 °C) и относительно малая плотность (7,2 г/см3) делают хром крайне заманчивым для применения в качестве конструкционного материала в газотурбостроении.

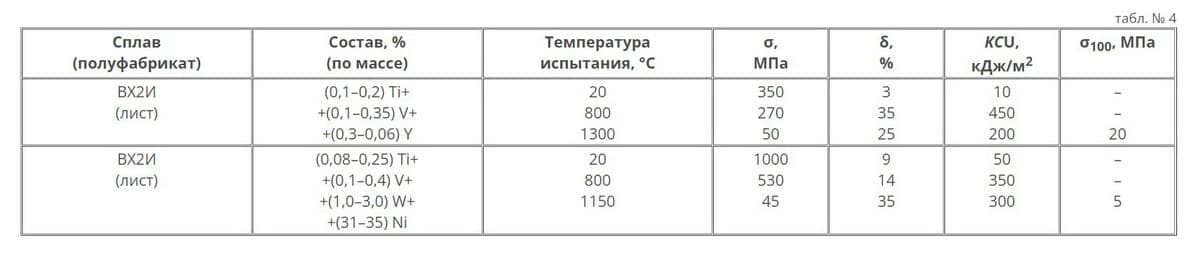

Среди созданных в данное время сплавов на основе хрома можно ометить две группы сплавов:

Малолегированные (представителем которой является сплав ВХ2И) и высоколегированные (сплав ВХ4). Состав и механические свойства этих сплавов приведены в табл. № 4.

Состав и свойства некоторых сплавов на основе хрома

Важнейшим недочетом хрома это его естественная хрупкость, однако эта проблема в существенной степени разрешена и созданы сплавы, способные функционировать в изделиях авиационной промышленности.

Хром и его малолегированные сплавы почти не применяются в серийном производстве в качестве конструкционного материала.

Высоколегированный сплав ВХ4 продолжительное время используется для производства разнообразного типа форсунок, завихрителей горючей смеси и устройств, снабжающих ламинарный поток продуктов горения в двигателе.

Сплав располагает значительной коррозионной стойкостью в продуктах горения высокосернистого дизельного топлива.

В серийном производстве хром и его сплавы применяются в качестве напыления для увеличения износостойкости трущихся узлов, деталей, прочности ударных агрегатов.

Использование электролитического, газового и плазменного хромирования для увеличения коррозионной стойкости деталей всевозможного назначения.

Хром и сплавы на его основе находят обширное использование в промышленности.

К примеру, РФ монополист в производстве мессбауэровских источников, используемых в качестве гамма-излучателей в гамма-резонансной спектроскопии.

Итоги

В интервале температур от 1300 до 2500 °C фаворитом считаеется вольфрам, использование этого металла возможно до 3000 °C, что дает полагать его самым тугоплавким металлом из разбираемой группы.

Важнейшим минусом при практическом использовании вольфрама и сплавов на его основе это хрупкость.

Увеличения пластичности получилось достигнуть посредством введения в состав сплава 25–27% (по массе) Re и 3,0–5,0% (по массе) Mo, что в существенной степени увеличило цену сплава и изделий из него.

Тем не менее, такого рода легирование дает производить ковку сплава с дальнейшей прокаткой для получения проката разнообразного ассортимента – от листовых заготовок и лент до фольги, прутков, трубок, проволоки.

Следом среди тугоплавких металлов и сплавов идет молибден.

По своим жаропрочным и прочностным свойствам сплавы на основе этого металла смогут применяться в деталях и конструкциях, продолжительно функционирующих под нагрузкой при температурах 1500–1700 °C и непродолжительно – до 2000 °C Так, сплав ВМ3, включающий углерод в количестве 0,2% (по массе), а также карбидообразующие элементы на уровне 3,0–3,5% (по массе), обладает при температуре 1400 °C длительной прочностью 160 МПа на базе 100 ч.

Ниобий располагает значительной жаропрочностью, хорошо деформируется в холодном состоянии, сваривается почти всеми видами сварки, неплохо поддается пайке, причем его механические свойства останутся практически неизменными вплоть до 1500 °C.

Это в совокупности делает его бесценным конструкционным материалом для применения в атомной энергетике и ракетной промышленности.

Сплав ВН7, включающий 40–42% (по массе) Ti и 3,0–7,0% (по массе) Al, высокопластичен, имеет хорошую свариваемость и сможет рассматриваться как плакирующий материал для листовых жаропрочных ниобиевых сплавов.

Сплав ВН8, в который включены 20–23% (по массе) Ti, 5,0–7,0% (по массе) Мо и 0,7–1,4% (по массе) Zr, располагая сравнительно малой плотностью, может быть применен для производства крупноразмерных сварных экранов, сопел двигателей, функционирующих в изделиях одноразового действия в вакууме.

При температурах до 1500 °C Сплав ВН10, содержащий 32–36% (по массе) Ti, 8,0–9,0% (по массе) Al, 3,0–5,0% (по массе) V и 0,5–2,5% (по массе) Zr анализировался как перспективный материал для производства лопаток компрессора ГТД с рабочей температурой до 700–750 °C

Отдельно надлежит обозначить хром, который, обладая высокой температурой плавления (1870 °C), сможет применяться как конструкционный материал в газотурбостроении.

Подчеркивают низколегированный сплав марки ВХ2И, содержащий 0,1–0,2% (по массе) Ti, 0,1–0,35% (по массе) V, 0,3–0,06% (по массе) Y, 0,08–0,25% (по массе) Ti, и высоколегированный сплав марки ВХ4, содержащий 0,1–0,4% (по массе) V, 1,0–3,0% (по массе) W, 31–35% (по массе) Ni, высокая коррозионная стойкость в продуктах горения высокосернистого дизельного топлива которого обеспечила его использование в производстве всевозможных типов изделий, выносливых к воздействию продуктов горения.

В заключение

При разборе потенциала использования металлов «большой четверки» и сплавов на их основе, надлежит учитывать тот факт, что эти металлы имеют очень низкую жаростойкость и могут применяться без защитных нанесений при больших температурах лишь в нейтральных или восстановительных средах, вакууме, а также в среде некоторых расплавленных металлов.

При применении тугоплавких металлов в окислительной среде при высоких температурах на них нужно наносить специальные защитные покрытия.

По этой причине одновременно с разработкой новейших композиций сплавов стоит задача по улучшению защитных покрытий, так как ни одно из имеющихся в данное время покрытий не дает гарантированной защиты изделий от высокотемпературной газовой коррозии.

Решением этой большой технологической задачи может быть, скажем, формирование многослойных композиций, в которых каждый слой осуществляет всевозможные функции – соединительные, оксидообразующие, теплозащитные и др.