Технологические потенциалы перспективных методов сварки деталей из серого чугуна

Краткое содержание основного смысла статьи:

Исследованы технологические возможности холодной сварки серого чугуна с использованием самозащитной проволоки на никелевой основе ПАНЧ-11 диаметром 1,2 мм.

Порошковых материалов на никелевой (ПГ-10Н-04, ПГ-АН7) и хромоникелевой (ПГ-АН9) основах и горячей сварки методами газовой и электродуговой сварки с предварительным подогревом до температуры 500–550 ºC чугунными электродами со специальной обмазкой.

Определены структуры, микротвердость и модуль упругости зон сварных соединений, выполненных различными способами сварки (холодной и горячей).

Обрабатываемость сварного шва и зоны сплавления сварных соединений, полученных исследуемыми способами, не вызывает трудностей.

Установлено, что газопламенное напыление с одновременным оплавлением, газовая и электродуговая сварки с предварительным подогревом до 500 - 550 ºC чугунным электродом обеспечивают получение равнопрочного соединения при растяжении, предел выносливости на уровне основного металла и хорошее качество поверхности после последующей механической обработки зоны сплавления.

Введение

В современном судовом машиностроении один из основных конструкционных материалов - серый чугун, и восстановление чугунных деталей является одной из важнейших задач судоремонтного производства.

Из чугуна изготавливают сложные, тяжело нагруженные, дорогостоящие базовые детали машин, различных механизмов и оборудования, от качества ремонта которых зависит долговечность узла или агрегата в целом.

Одной из основных причин отказов чугунных деталей является образование трещин из-за значительных статических и циклических напряжений.

Поэтому выбор оптимальной технологии ремонта ответственной чугунной детали сваркой должен осуществляться с учетом условий работы, что является одной из актуальных задач ремонтной практики.

При необходимости обеспечения высококачественного сварного соединения на уровне прочности основного металла выбор способа сварки становится весьма сложной задачей из-за плохой свариваемости, отсутствия специального оборудования и опыта на большинстве ремонтных предприятий для горячей сварки чугуна.

Недостаток информации по перспективным технологиям и отсутствие рекомендаций по рациональному применению некоторых современных способов сварки ограничивают технологический потенциал.

Способы сварки и наплавки чугуна имеют множество особенностей, обусловленных различным тепловложением при формировании сварного шва и химическим составом сварочных материалов.

Кроме того, способы холодной сварки чугуна характеризуются значительными внутренними напряжениями, возникающими в процессе сварки детали; наличием в зонах термического влияния твердых структур;

Склонностью к образованию трещин в металле шва и в зоне термического влияния вследствие низкой пластичности чугуна.

Это сдерживает широкое использование сварки и наплавки для восстановления ответственных чугунных деталей. Большое значение имеет правильный выбор химического состава присадочного материала, который необходимо осуществлять с учетом условий эксплуатации конкретной детали и технологических возможностей способа сварки.

В настоящее время при ремонте ответственных чугунных деталей преимущественно применяются способы холодной сварки чугуна.

Устранение трещин, раковин и других дефектов корпусов насосов, блоков дизелей, втулок цилиндров и других крупногабаритных судовых машин и механизмов, как правило, выполняется ручной электродуговой сваркой медно-никелевыми, железоникелевыми или медно-стальными электродами, механизированной сваркой проволоками на медной основе МНЖКТ 5-1-0,2-0,2 и самозащитной проволокой на никелевой основе ПАНЧ-11.

Также находят применение такие прогрессивные способы сварки и наплавки чугуна: Порошком на никелевой основе с использованием плазменного или газопламенного нагрева и расплавления.

Однако недостаточная изученность технологических возможностей данных методов сдерживает их широкое применение в судоремонте.

Правильный выбор химического состава присадочного материала, создание необходимых условий для кристаллизации сварочной ванны и последующего охлаждения соединения являются важными факторами в управлении процессом формирования структуры наплавленного металла и зон сплавления и термического влияния чугуна.

Горячая сварка чугуна обеспечивает в швах и наплавленном металле состав, близкий к основному металлу, и позволяет избежать образования закалочных структур и появления трещин, но требует высокого предварительного подогрева деталей до 600–750 С.

Значительными недостатками горячих способов сварки и наплавки являются: большая трудоемкость, тяжелые условия труда сварщиков, высокая технологическая себестоимость.

Таким образом, существует проблема выбора или разработки присадочного материала и изыскания способа сварки для конкретной чугунной детали в зависимости от условий ее работы, обеспечивающих получение высококачественного сварного соединения и требуемых свойств наплавленного металла.

Цель работы: Сравнительный анализ проведенных авторами исследований технологических возможностей, а также механических и металлографических характеристик сварных соединений, выполненных наиболее распространенными и перспективными способами сварки.

Материалы и методика испытаний

Выбор сварочных материалов для сравнительных исследований сделан на основе анализа структурно-механических свойств сварных соединений, получаемых при восстановлении ответственных чугунных деталей на заводах России и зарубежных фирм, специализирующихся на восстановлении деталей судового оборудования, а также исследований перспективных способов сварки, которые пока не нашли широкого применения.

В результате анализа мы выбрали следующие материалы:

Для холодной сварки:

- Самозащитная проволока на никелевой основе ПАНЧ-11 диаметром 1,2 мм;

- Порошковые материалы на никелевой (ПГ-10Н-04, ПГ-АН7) и хромоникелевой основах (ПГ-АН9). Для горячей сварки: электроды со стержнем из чугуна марки СЧ 25;

- Электроды для горячей сварки были изготовлены из чугунных прутков марки СЧ 25 сечением 8×8 мм.

Сварку проводили на образцах из серого перлитного чугуна марки СЧ 21 ГОСТ 1412-85, вырезанных из втулки цилиндра двигателя ДКРН 50/110-2 (рис. 1).

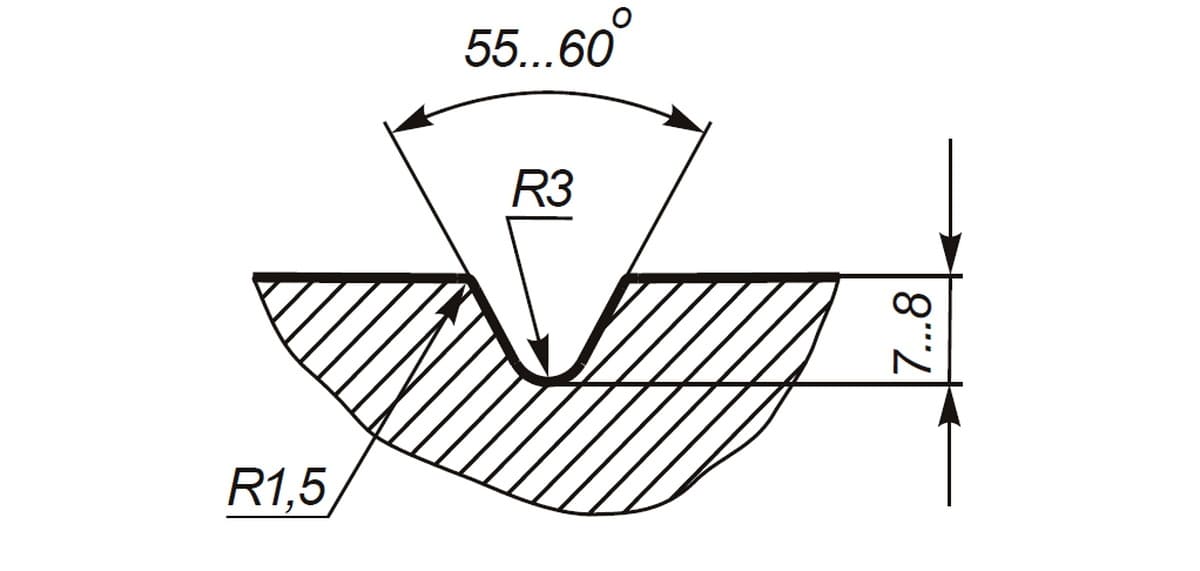

Рис. 1. Форма разделки под сварку.

Механические свойства зон сварного соединения определяли на следующем оборудовании:

Микротвердость и модуль упругости - на ультрамикротестере DUH-211S фирмы Shimadzu при нагрузке 198 мН; Твердость - шариком диаметром 2,5 мм при нагрузке 1875 Н на универсальном автоматическом твердомере OMNITEST фирмы ERNST (Италия).

Испытания сварного соединения на статическое растяжение проводили на универсальной испытательной машине UH-1000kHI фирмы Shimadzu, на плоских образцах, в соответствии с ГОСТ 6996-66.

Выбрана следующая форма плоских образцов: тип XII, размеры – ширина 25±0,5 мм, толщина 15±0,5 мм.

Исследование микроструктуры (Япония) при увеличении 50–200 раз на поперечных шлифах.

Для выявлени гуна и сварного соединения проводили с помощью микроскопа Nikon Eclipse MA200 (а структуры образцы травили в растворе 4-процентной азотной кислоты в этиловом спирте в течение 10-15 с.

Одним из основных показателей, характеризующих долговечность деталей, работающих в условиях циклических нагрузок, является предел выносливости материала.

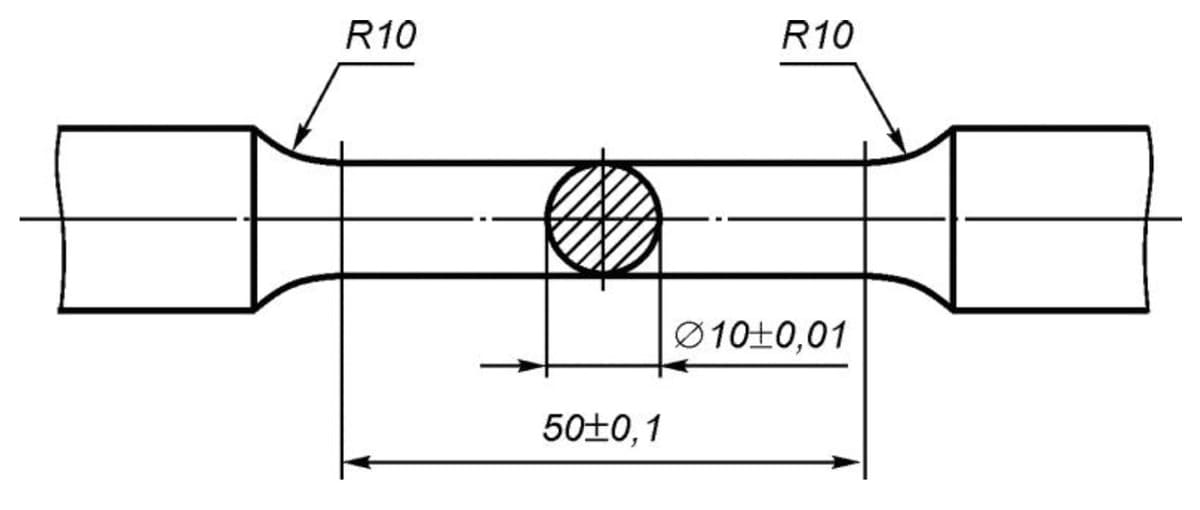

Испытания проводили на машине НУ, на которой нагружение образцов осуществлялось при чистом изгибе при вращении (машина). Скорость вращения образцов составляла 3000 мин–1. Испытание металлов на усталость про- водили на гладких образцах круглого сечения (рис. 2) в соответствии с ГОСТ 25.502–79.

Рис. 2. Рабочая часть образцов для испытаний на усталость.

Результаты эксперимента и их обсуждение

Сравнительные исследования технологических возможностей наиболее распространенных и перспективных способов сварки проводили на образцах из серого чугуна марки СЧ 25 с толщиной стенки 18–20 мм.

На образцах под сварку делали разделку (рис. 1) механической обработкой.

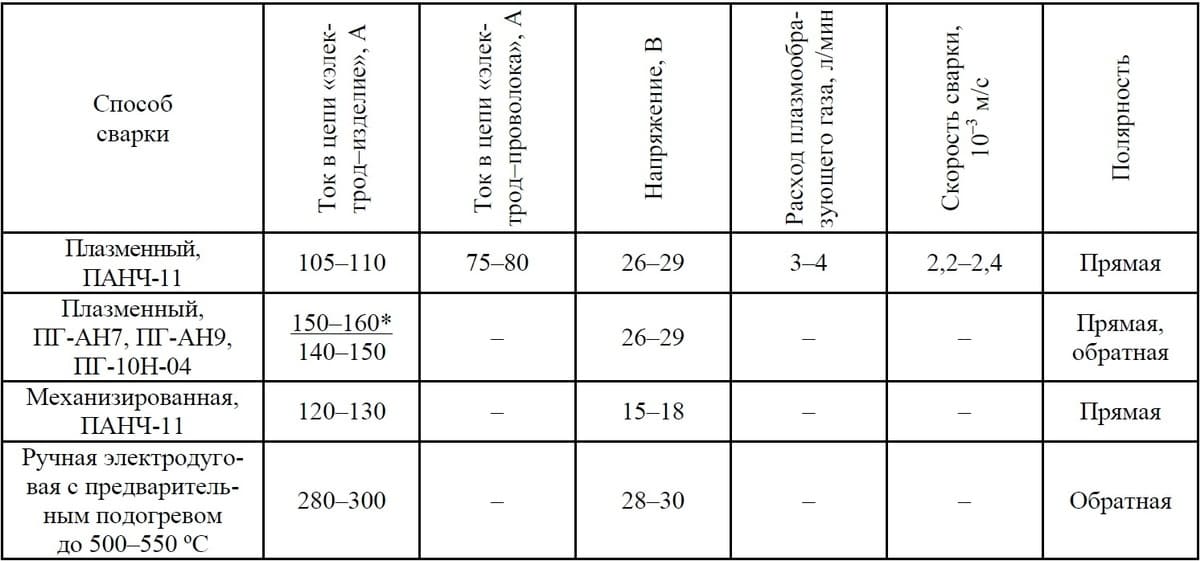

Параметры режимов сварки приведены в табл. 1.

Сварку сварочной проволокой ПАНЧ-11 проводили на режимах, рекомендуемых заводом-изготовителем.

Газопламенное напыление с одновременным оплавлением порошком ПГ-10Н-04 осуществляли горелкой типа ГАЛ-2 с наконечником № 6 при расходе кислорода 15–20 л/мин, расходе ацетиле- на 14–20 л/мин и расходе порошка 2–2,5 кг/ч. Температура предварительного подогрева детали составляла 400–450 ºC.

Образцы для горячей сварки предварительно нагревали пламенем газовой горелки до температуры 500–550 ºC. Электродуговую сварку проводили на постоянном токе обратной полярности ванным способом. Для подформовки использовали пластины из графита.

Газовую сварку осуществляли с предварительным подогревом пламенем горелки до температуры (525±20) ºС с присадкой из чугуна марки СЧ 25 сечением 8×8 мм.

Флюс имел следующий химический состав: бура плавленая – 70%, кислота борная – 10%, хлористый натрий – 20%.

Основными критериями для сравнительной оценки качества формирования сварного соединения были выбраны:

Наличие и количество дефектов в наплавленном металле (макро и микропоры, трещины);

Непровар корня шва и наличие шлаковых включений на границе сплавления наплавлен- ного металла шва (валика) с чугуном;

Размеры ледебуритных участков в зоне, прилегающей к сварному шву.

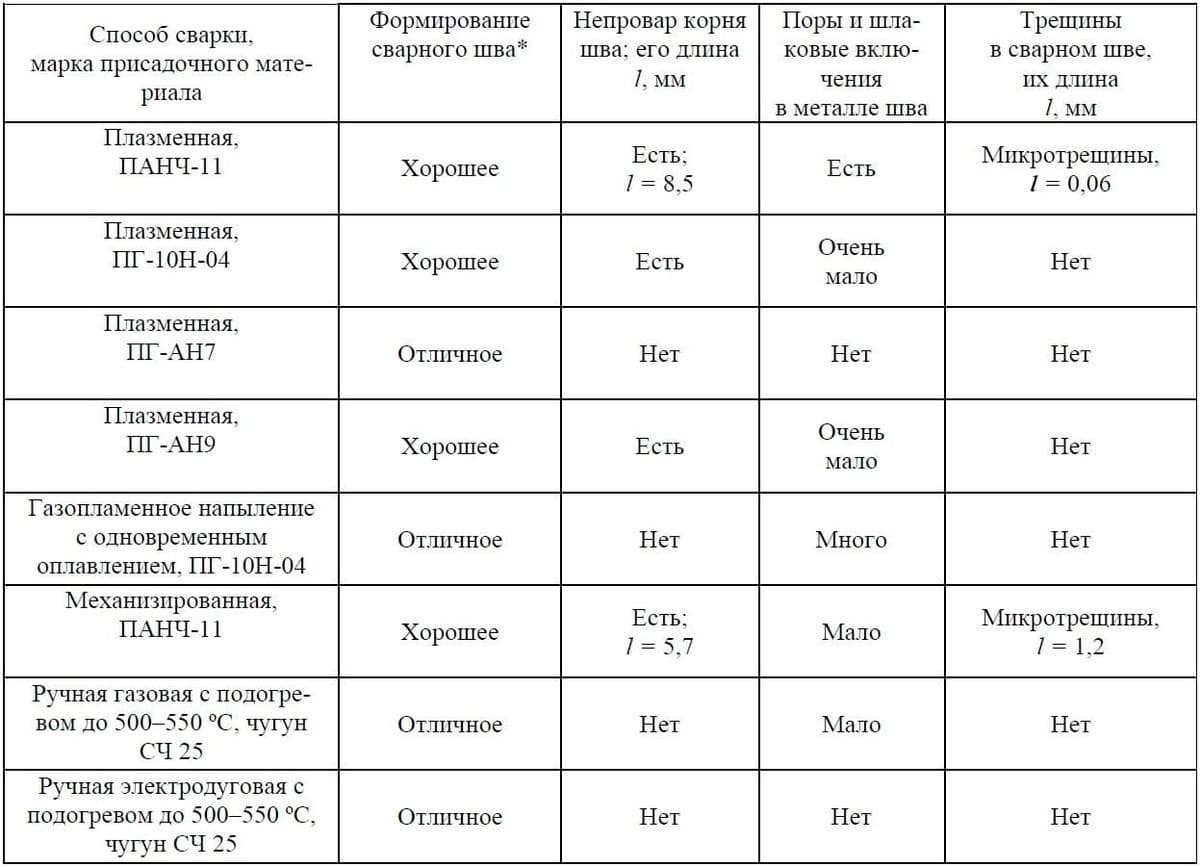

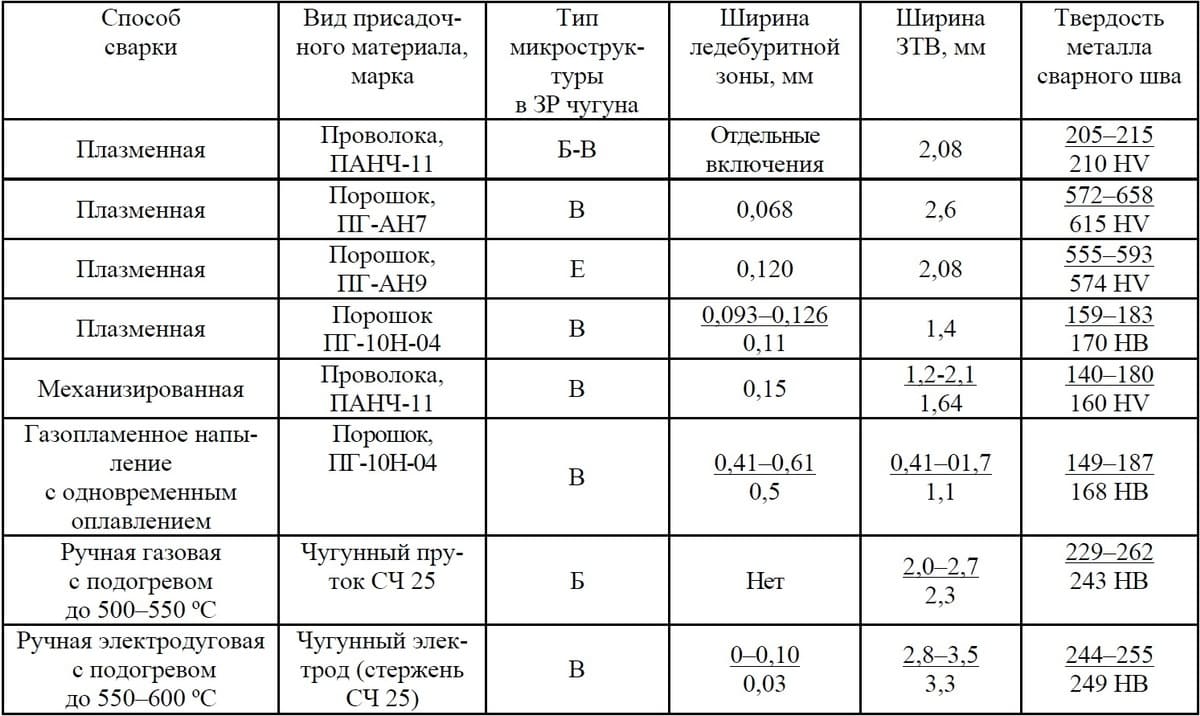

Проведенные исследования по сварке серого чугуна (табл. 2) показали, что качество сварного соединения существенно зависит от состава присадочного материала и способа сварки.

Формирование сварного шва в большей степени зависит от химического состава присадочного материала и его вида (порошок или проволока), в меньшей - от способа сварки.

Таблица 1

Режимы сварки чугуна

* В числителе приведены значения для прямой полярности, в знаменателе обратной полярности.

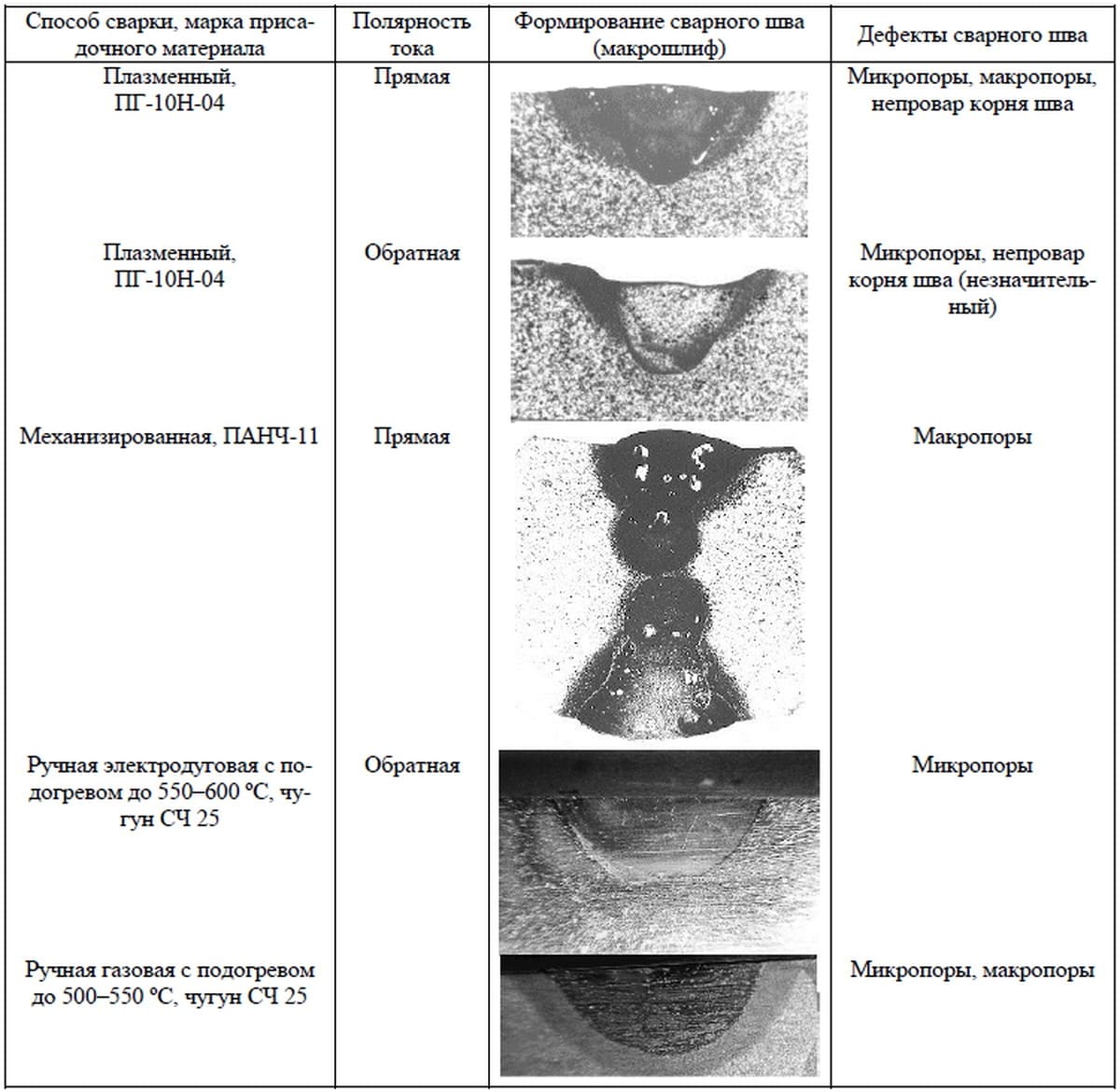

Макроструктурным анализом установлено (табл. 3), что наиболее характерными дефектами при плазменной сварке чугуна являются:

Непровар корня шва, трещины в наплавленном металле и в зоне сплавления, поры и шлаковые включения в металле шва.

Причем при наличии непровара корня шва вдоль границы сплавления наблюдаются микротрещины.

При восстановлении сваркой ответственных чугунных деталей, работающих в условиях циклических нагрузок, важное значение имеет отсутствие непровара корня шва и трещин в сварном соединении.

Непровар корня очень сложно обнаружить современными методами дефектоскопии из-за того, что размеры графитных включений соизмеримы с размерами дефектов сварного шва (ширина непровара лежит в пределах 5–32 мкм).

Установлено (табл. 2), что стабильность показателей качества сварного соединения можно обеспечить только при газопламенном напылении порошком ПГ-10Н-04 с одновременным послойным его оплавлением, при плазменной сварке порошком ПГ-АН7 и горячей сварке.

Другие способы сварки не гарантируют отсутствия непровара корня шва, так как осуществляются на режимах, обеспечивающих минимальную глубину проплавления чугуна.

Увеличение погонной энергии сварки при холодной сварке для исключения непровара корня шва приводит к резкому увеличению глубины проплавления чугуна и ширины ледебуритной зоны, что недопустимо.

Таблица 2

Качество сварного соединения

* Критерии экспертной оценки формирования сварного шва следующие:

- Ванна заполняет разделку; валик низкий, неравномерный, сильно окислен удовлетворительное;

- Ванна заполняет разделку; валик узкий и высокий, подрезов нет, окислен - хорошее;

- Ванна заполняет разделку; валик низкий, равномерный, подрезов нет, не окислен - отличное.

Применение обратной полярности при плазменной сварке позволяет практически устранить непровар корня шва. Непровар является концентратором напряжений, и в случае возникновения существенных температурных напряжений приводит в дальнейшем к образованию трещин на границе «чугун сварной шов» вследствие разницы в температурах нагрева и температурных коэффициентов линейного расширения чугуна и наплавленного валика.

Макропоры в металле шва образуются только при сварке на прямой полярности, а микропоры - на любой полярности, причем применение обратной полярности позволяет существенно снизить их количество.

Наибольшее количество и размер (до 2,5 мм) пор наблюдается при механизированной сварке проволокой ПАНЧ-11 (табл. 3).

Сварной шов после газовой сварки чугунным электродом характеризуется наличием пор диаметром 0,5–1,2 мм.

Образование трещин в сварном шве зависит как от способа сварки, так и от химического состава и вида (порошок или проволока) присадочного материала.

Для уменьшения вероятности образования трещин в сварном шве предпочтительнее применение присадочного материала в виде порошка.

Высокий запас поверхностной энергии, всесторонний нагрев каждой частицы, низкая теплопроводность порошкового присадочного материала способствуют улучшению свойств сварного соединения - повышению сопротивляемости образования горячих и холодных трещин, уменьшению остаточных сварочных деформаций и напряжений.

Оценка строения и структуры зоны сплавления сварного соединения позволяет в большинстве случаев характеризовать их качество и свойства, а также наметить пути управления структурными и фазовыми превращениями.

Это достигается оптимизацией технологического процесса восстановления деталей с целью обеспечения заданной долговечности.

При сварке и наплавке чугуна на микрошлифах наблюдаются:

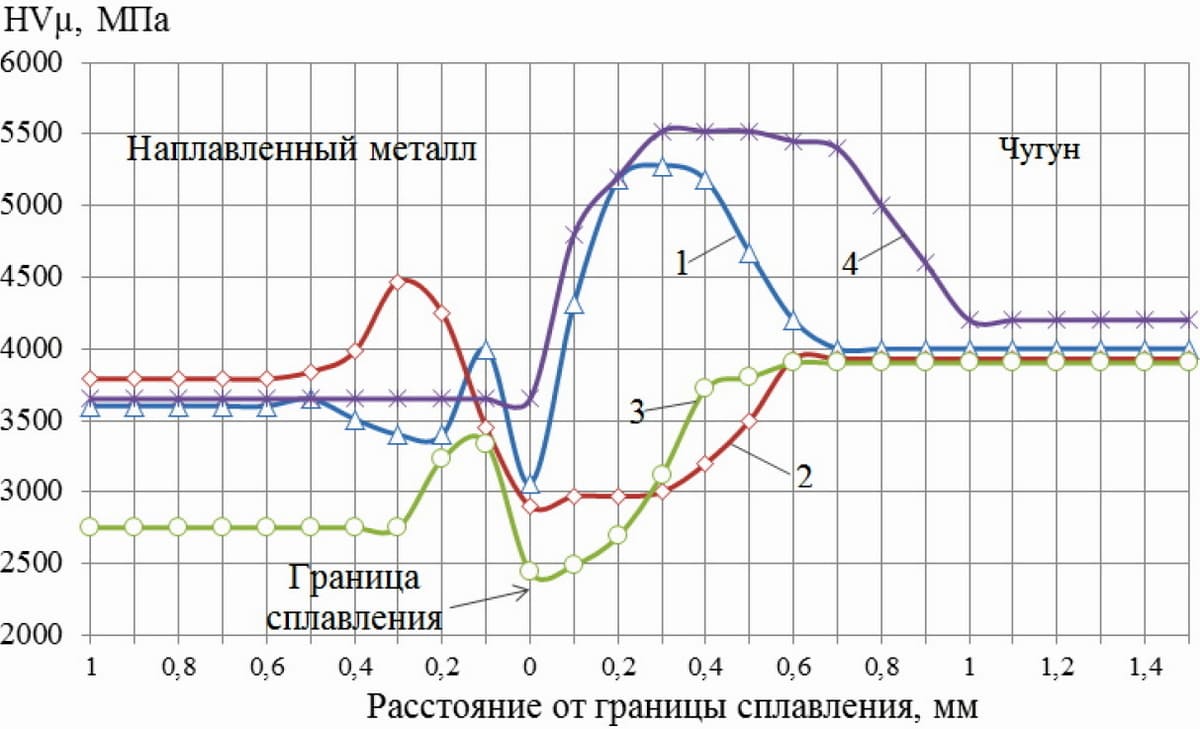

Зона наплавленного металла, зона сплавления и ЗТВ, каждая из которых характеризуется своими пределами по ширине, микроструктурой (таблицы 3 и 4) и микротвердостью (рис. 3).

Типы структур и ширина зон (табл. 4), прилегающих к сварному шву, особенно зоны неполного расплавления чугуна, зависят главным образом от способа и режима сварки первого облицовочного слоя.

Наплавка последующих слоев практически не вызывает структурных изменений в чугуне, если глубина проплавления меньше высоты наплавленного ранее облицовочного слоя.

Наличие и размеры ледебурита в зоне сплавления зависят от химического состава присадочного материала при одинаковых параметрах режима сварки.

Применение присадочного материала с содержанием хрома (порошок ПГ-АН9) приводит к увеличению ледебуритной полосы за счет образования легированного цементита, так как хром способствует образованию ледебурита в зоне расплавления чугуна.

Наилучшие результаты (отдельные включения ледебурита) получены при плазменной сварке с использованием проволоки ПАНЧ-11 и ручной газовой с предварительным подогревом до 500–550 ºC прутком из чугуна СЧ 25. Несколько хуже результат получается при плазменной сварке сплавом ПГ-10Н-04 и ручной электродуговой сварке с предварительным подогревом до 550– 600 ºC чугунным электродом - количество ледебурита в зоне расплавления минимально по сравнению с другими опытами (табл. 4).

Основной металл - серый чугун характеризуется следующими структурными составляющими:

Перлит пластинчатый с межпластинчатым расстоянием от 1,3 до 1,6 мкм, графит занимает в среднем 13,3% площади шлифа, фосфидная эвтектика тройная мелкодисперсная.

Зона сплавления при сварке или наплавке чугуна никелевыми или аустенитными материалами состоит из двух участков: диффузной прослойки, прилегающей непосредственно к наплавленному металлу, и участка расплавления чугуна.

При сварке и наплавке чугуна никелевой сварочной проволокой ПАНЧ-11 любым способом структура диффузионной прослойки одинакова и состоит из равноосных зерен твердого раствора никеля, меди, марганца и кремния в железе: при плазменной сварке чугуна порошками ПГ-АН7 и ПГ-10Н-04 - из зерен твердого раствора никеля и кремния в железе, эвтектики (твердый раствор + Fe2B) и легированного цементита (Fe, Ni)3C; при сварке порошком ПГ-АН9 - из зерен твердого никеля и кремния в железе, эвтектики (твердый раствор + Fe2B), включений Fe3B и легированного цементита (Fe, Cr)3C.

Таблица 3

Характеристика сварного шва при различных методах сварки

Структура участка расплавления при сварке и наплавке материалами на никелевой основе состоит из пластинчатого и точечного графита, ледебурита, мартенсита, аустенита и цементита вторичного.

Структура ЗТВ при холодной сварке не зависит от марки присадочного материала и состо-ит из графита пластинчатого, аустенита, троостита и сорбита.

Количество мартенсита в ЗТВ определяется режимом сварки или наплавки.

Наименьшая ширина ЗТВ получается при газопламенном напылении с одновременным оплавлением и плазменной порошковой сварке сплавом ПГ-10Н-04, несколько большая - при механизированной сварке проволокой никелевой ПАНЧ-11.

Газовая сварка с предварительным подогревом:

Зона наплавленного металла характеризуется следующими структурами:

Ледебурита, троостита и графита, причем распределение включений графита сетчатое и занимают они площадь около 4,23%;

Зона неполного расплавления чугуна прилегает непосредственно к наплавленному металлу и представлена следующими структурами: троостит, графит, цементит вторичный, ледебурит и фосфидная эвтектика;

Зона термического влияния состоит из троостита, графита, цементита вторичного и фосфидной эвтектики.

В сварном шве имеются отдельные поры размером от 0,1 до 0,5 мм.

Дуговая сварка с предварительным подогревом:

Зона наплавленного металла состоит из графита, троостита, цементита вторичного и отдельных участков ледебурита; Распределение включений графита неравномерное и занимает площадь около 5,96%;

Зона неполного расплавления чугуна прилегает непосредственно к наплавленному металлу и представлена следующими структурами:

Троостит, графит, цементит вторичный, ледебурит и фосфидная эвтектика;

Зона термического влияния состоит из троостита, графита, цементита вторичного, ледебурита и фосфидной эвтектики.

Анализ микротвердости зон сплавления и термического влияния (рис. 3) показал, что наибольшая твердость наблюдается в зоне сплавления на участках неполного расплавления чугуна.

При плазменной сварке чугуна и ручной электродуговой сварке твердость зоны термического влияния (ЗТВ) наибольшая.

Наименьшая ширина зон получается при газопламенном напылении с одновременным оплавлением и газовой сваркой с предварительным подогревом чугунным стержнем.

Таблица 4

Характеристика зон сварного соединения

Примечания

1. В числителе приведен интервал значений величины, а в знаменателе - среднее значение величины.

2. Типы микроструктуры зоны расплавления (ЗР) чугуна:

Б - ледебурита нет;

В - ледебуритные участки расположены в виде отдельных изолированных островков;

Е - ледебурит в виде сплошной полосы, прилегающей к границе сплавления с наплавленным металлом (металлом сварного шва).

3. Твердость основного металла находится в пределах 179–193 НВ, в среднем 185 НВ.

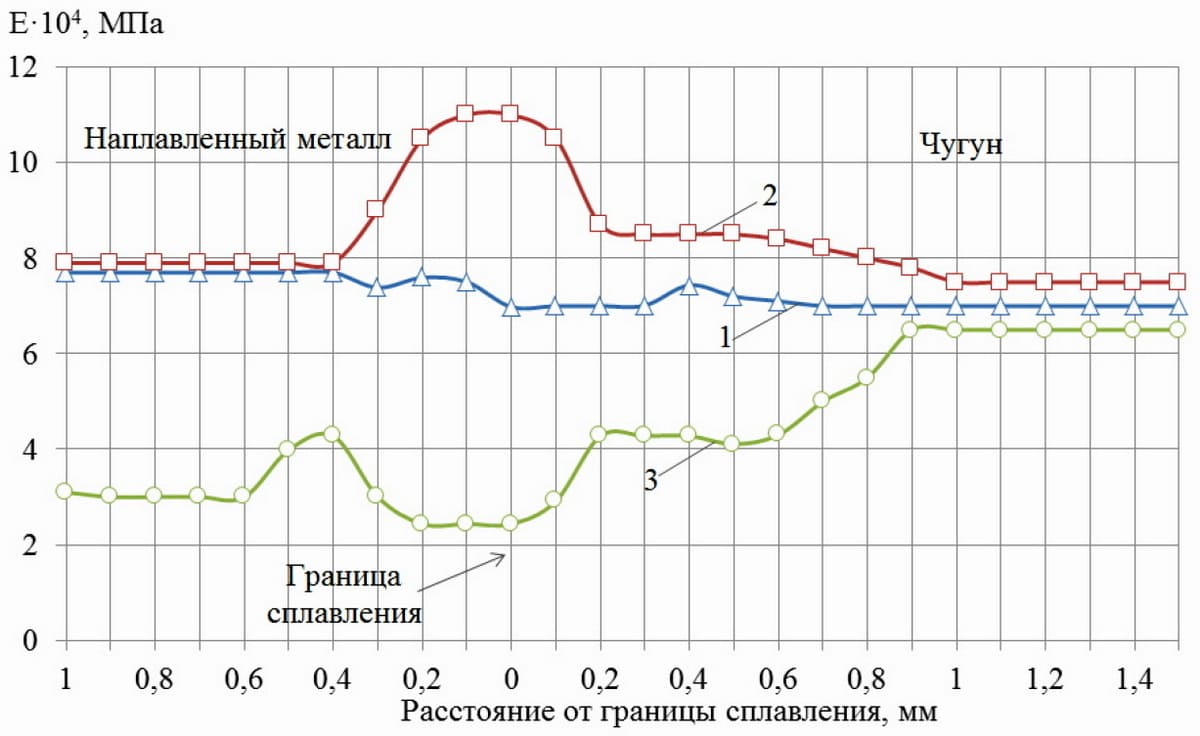

Установлено, что величина модуля упругости (рис. 4) в зонах, прилегающих к линии сплавления, при электродуговой сварке чугунными электродами возрастает примерно на 38% - до величины 11×104 МПа.

Величина модуля упругости зон сварного соединения, полученного газовой сваркой с предварительным подогревом чугунным стержнем, практически остается постоянной.

Величины модуля упругости зон сварного соединения, полученного газопламенным напылением с одновременным оплавлением порошком ПГ-10Н-04, характеризуется меньшими значениями наплавленного металла и участка чугуна, прилегающего к границе сплавления вследствие его легирования никелем.

(Рис. 3) Микротвердость зон сварного соединения, полученных:

- Электродуговой сваркой электродом с предварительным подогревом чугунным стержнем;

- Газовой сваркой с предварительным подогревом чугунным стержнем,

- Газопламенным напылением с одновременным оплавлением порошком ПГ-10Н-04;

- Плазменной сваркой порошком ПГ-10Н-04.

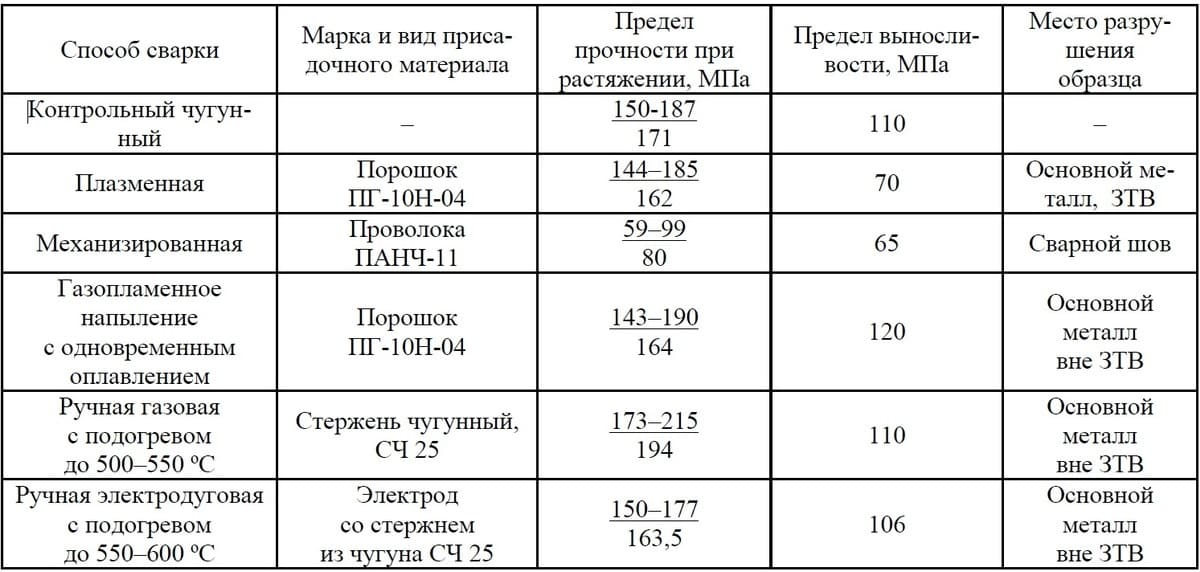

Механические характеристики сварных образцов, полученные разными способами сварки (табл. 5) имеют большой разброс значений вследствие структурной неоднородности исходного чугуна.

Предел прочности сварного соединения при статическом растяжении - один из основных факторов, влияющих на долговечность восстановленной детали.

Прочность сварного соединения (табл. 5) в значительной степени определяется составом сварочных материалов и глубиной проплавления чугуна.

Разрушение образцов происходит как по сварному шву или ЗТВ, так и по основному металлу.

Все способы сварки, за исключением механизированной проволокой никелевой ПАНЧ-11, обеспечивают стабильно высокую прочность сварного соединения на уровне прочности основного металла (образцы разрушаются по основному металлу вне ЗТВ).

При механизированной сварке сварочнойпроволокой сплошного сечения ПАНЧ-11 прочность сварного соединения существенно зависит от квалификации сварщика вследствие образования дефектов (преимущественно в виде пор) в сварном шве (табл. 3).

Основным критерием при выборе способа сварки и присадочного материала для восстановления деталей, работающих в условиях действия циклических нагрузок для обеспечения долговечности и работоспособности сварного соединения, является величина усталостной прочности.

Все способы сварки, за исключением механизированной проволокой ПАНЧ-11 и плазменной, обеспечивают усталостную прочность сварного соединения на уровне прочности основного металла (образцы разрушаются по основному металлу вне ЗТВ).

Низкие значения предела выносливости образцов, полученных плазменной сваркой, можно объяснить наличием дефекта сварного соединения в виде непровара корня шва.

Образцы с непроваром корня шва имеют низкую усталостную прочность при небольшом количестве циклов до разрушения.

Обрабатываемость сварного шва и зоны сплавления сварных соединений, полученных исследуемыми способами, не вызывает трудностей.

(Рис. 4) Модуль упругости зон сварного соединения, полученных:

- Газовой сваркой с предварительным подогревом чугунным стержнем;

- Электродуговой сваркой электродом с предварительным подогревом чугунным стержнем;

- Газопламенным напылением с одновременным оплавлением порошком ПГ-10Н-04.

Таблица 5

Механические характеристики сварных образцов

Примечание:

В числителе приведен интервал значений величины, а в знаменателе - среднее значение величины.

Выводы

Проведенные сравнительные исследования позволяют рекомендовать для восстановления ответственных деталей из серого чугуна следующие способы сварки:

Газопламенное напыление с одновременным оплавлением, газовая и электродуговая с подогревом до 500–550 ºC чугунным электродом, так как они обеспечивают получение равнопрочного соединения при растяжении, предел выносливости на уровне основного металла и хорошее качество поверхности после последующей механической обработки зоны сплавления.

Электродуговая сварка предпочтительна при заварке больших по объему дефектов вследствие ее более высокой производительности и стабильности показателей качества сварного соединения.

СПИСОК ЛИТЕРАТУРЫ

1. Грецкий Ю.Я. Образование соединения при дуговой сварке конструкционных чугунов. I. Роль графитной фазы основного металла / Автоматическая сварка. 1980. № 6. С. 1–4.

2. Грецкий Ю.Я. Образование соединения при дуговой сварке конструкционных чугунов. II. Условия качественного сплавления / Автоматическая сварка. 1980. № 8. С. 27–29.

3. Иванов Б.Г., Журавицкий Ю.И., Левченков В.И. Сварка и резка чугуна. М.: Машиностроение, 1977. 208 с.

4. Леонтьев Л.Б. Технологическое обеспечение надежности судового оборудования. Владивосток: Мор. гос. ун-т, 2009. 544 с.

5. Леонтьев Л.Б., Погодаев А.В., Кобыляков С.П., Дощенников Е.Д. Сварка ответственных деталей из серого чугуна / Вестник Инженерной школы ДВФУ. 2015. № 4 (25). С. 51–61.

6. Стеренбоген Ю.А., Хорунов В.Ф., Грецкий Ю.А. Сварка и наплавка чугуна. Киев: Наукова думка, 1966. 210 с.

7. Хмелевская В.Б., Леонтьев Л.Б. Повышение надежности судового оборудования технологическими методами: в 3-х т. Т. 1. Современные методы восстановления и упрочнения деталей / Мор. гос. ун-т. Владивосток: Дальнаука, 2003. 283 с.