Тугоплавкие металлы и сплавы на основе вольфрама, молибдена, ниобия

Тугоплавкие металлы и сплавы

Наряду с аустенитными сталями и никелевыми сплавами в настоящее время в качестве жаропрочных материалов получают распространение тугоплавкие металлы.

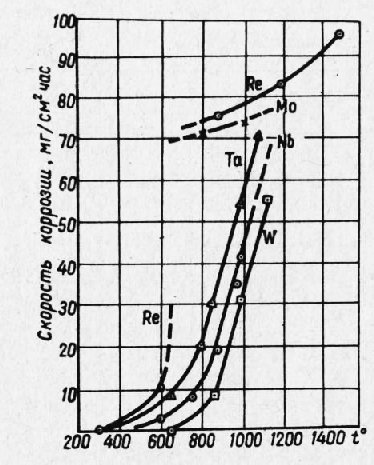

Для получения жаропрочности, превышающей жаропрочность стандартных никелевых сплавов, нельзя не обратить внимание на такие тугоплавкие металлы, как ниобий, молибден, тантал, рений и вольфрам.

Молибден весьма перспективен в качестве основы для новых жаропрочных сплавов.

Однако в настоящее время его широкому внедрению препятствует малая жаростойкость.

Рений пока очень дефицитен и дорог. Вольфрам привлекает внимание своей исключительно высокой температурой плавления, но он также мало жаростоек. Мо и W имеют малую жаростойкость ввиду летучести их окислов.

Ниобий в качестве нового жаропрочного и жаростойкого материала весьма перспективен.

Он обладает малой плотностью, высокой температурой плавления и рекристаллизации и устойчивыми длительной прочностью и сопротивлением ползучести.

Жаростойкость ниобия может быть увеличена легированием.

Молибден и вольфрам защищаются либо поверхностной химико-термической обработкой, либо плакированием высокожаростойкими сплавами.

При химико-термической обработке в результате диффузионного насыщения кремнием происходит образование дисилицида молибдена и вольфрама, отличающихся высокими защитными свойствами.

Однако наружный защитный слой очень хрупок и легко может быть поврежден, в результате чего нарушается его защищающая способность.

Вольфрам, обладая по сравнению с молибденом более высокой жаропрочностью, проигрывает по удельной жаропрочности вследствие примерно вдвое большего удельного веса.

Для повышения жаропрочности молибдена и его сплавов применяется легирование, которое значительно повышает температуру рекристаллизации и измельчает зерно.

Рис. 4. Зависимость скорости окисления от температуры

Длительная прочность молибденовых сплавов является значительно более высокой, чем у наилучших серийных сплавов на никелевой основе.

Сопротивление термической усталости при циклических нагревах и охлаждениях молибдена и его сплавов удовлетворительное, что объясняется малыми температурными деформациями вследствие небольшого коэффициента линейного расширения и хорошей теплопроводности при высоких характеристиках прочности.

Высокую жаропрочность молибден и его сплавы имеют только в вакууме или при хорошей защите от окисления.

Окислы молибдена Мо02 и Мо03 неспособны защищать металл от окисления, так как процесс протекает с превращением Мо02 в МоОз и улетучиванием последнего.

Уже при 800° Мо03, едва успев образоваться, полностью улетучивается.

При температуре около 1000 °С скорость окисления молибдена составляет около 1 мм/час, что примерно в 3000 раз превышает скорость окисления нержавеющей хромоникелевой стали.

Защита дисилицидом MoSi2 позволяет молибдену выдерживать нагрев до 1400 °С в окислительной атмосфере в течение сотен часов.

При изыскании новых жаростойких и жаропрочных материалов внимание исследователей направлено не только в сторону тугоплавких металлов.

В последнее время все большее внимание обращается на неметаллические материалы в чистом виде (керамику) или с добавлением металлов (керметы).

Неметаллические материалы (керамика) включают окислы, карбиды, бориды, нитриды, силициды.

Они имеют малую плотность, достаточную прочность, в особенности на сжатие, высокие жаропрочность и жаростойкость.

Так, например, А1203, ВеО и Zr02 имеют температуры плавления соответственно 2050, 2570 и 2700 °С, не реагируют с горячими агрессивными газами и обладают высокой прочностью на сжатие.

Плотность их составляет соответственно 3,9; 3,02; 549 г/см3.

Однако эти материалы имеют малую прочность при растяжении, плохую теплопроводность и высокую чувствительность к термическому удару, абсолютную хрупкость и чувствительность к концентрации напряжений.

Карбиды тугоплавких металлов обладают высокими температурами плавления, высокой прочностью, имеют лучшую, чем окислы, теплопроводность и большую стойкость против термического удара.

Однако они мало жаростойки и склонны окисляться при температурах порядка 800° (карбиды вольфрама и молибдена) и 1000 °С (карбиды тантала и карбиды кремния).

Бориды способны противостоять окислению вплоть до 1300 °С, силициды до 1100 °С, a MoSi2 даже до 1700 °С.

Однако высокая хрупкость присуща и этим материалам.

Керметами называются материалы, в которых металлическая составляющая обычно располагается между неметаллическими частицами, занимающими основной объем.

Хорошо изучены керметы на базе TiC с добавкой Со или Ni. TiC обладает малой плотностью, малым коэффициентом линейного расширения и хорошей теплопроводностью, но недостаточной жаростойкостью (до 800 °С).

Добавление карбидов Та и Nb позволяет получить более плотную и крепко сцепляющуюся с поверхностью окисную пленку. Сплав 80% TiC с 20% Со при наличии этих добавок уменьшает глубину окисления за 100 час с 0,75 до 0,025 мм.

Значительное внимание уделяется керметам на базе тугоплавких окислов с добавлением Fe или Сг.

Железные керметы удовлетворительно работают до 1000 °С, керметы Сг-А1203 работают вполне удовлетворительно при температуре 1500 °С в течение 1000 час.

Оптимальную жаропрочность имеют сплавы 70-80% А1203 и 30-20% Сг.

Недостатком керметов являются: малая пластичность и ударная вязкость, иногда малая сопротивляемость термическому удару.

В промышленности используются керметы на основе карбида титана, содержащие добавки хрома для повышения жаростойкости и пригодные для изготовления лопаток турбины с рабочей температурой до 1000 °С и материалы из глинозема и хрома, имеющие рабочие температуры до 1200 °С и применяемые для чехлов термопар и для тиглей.

Керметы и жароупорные материалы (графит и керамика) могут применяться для фрикционного нагружения, так как металлическая фаза керметов теплопроводна, а керамическая хорошо сопротивляется износу.

Для регулирования силы трения целесообразна добавка графита.

Керметы применяются для защиты металлических материалов от окисления.

При этом алюминиевые сплавы, защищенные керметами, стойки против окисления при температурах до 650 °С, низколегированные стали до 875 °С, нержавеющие стали до 1050 °С, высоколегированные и жаропрочные материалы - при температуре свыше 1100 °С.

Толщина покрытий равна 0,0125-0,025 мм, а вес их менее 100 г на 1 м2.

Высокой жаростойкостью отличается материал боразон, получаемый из обычного нитрида бора BN путем нагрева до 1700 °С и воздействия высокого давления 70000 атм.

Он обладает твердостью, сравнимой с твердостью алмаза.

Материал БС1, содержащий 80% TiB2 и 20% СгВ2 имеет плотность 4,5 г/см3, предел длительной прочности при изгибе за 100 часов при 1200 °С 20 кг/мм2, модуль упругости при растяжении 32800 кг/мм2.

Он рекомендуется для сопловых лопаток газовых турбин, работающих при температуре до 1200 °С в 6 течении 100 час. Кратковременно (в течении 5 мин) сплав может выдерживать температуру до 3000 °С.