Жаропрочность. Жаропрочные стали и сплавы

Жаропрочностью называется способность материала сопротивляться при высоких температурах деформации и разрушению от воздействия рабочих напряжений

Жаропрочные сплавы способны длительное время сопротивляться ползучести и разрушению.

Ползучесть металлов объясняется в настоящее время как суммарный результат многих видов деформации, являющейся следствием относительного перемещения атомов.

Академик А. А. Бочвар указывает на возможность свести любой тип пластической деформации к процессам диффузии, определяемым температурой.

Если температуры низки, то под действием напряжений преобладающее значение приобретают виды деформации с ограниченным развитием диффузионных процессов, т. е. деформации сдвига или двойникования, проходящие по зерну.

По мере повышения температуры преимущественное развитие приобретают виды деформации, связанные с диффузией, особенно легко протекающей в зонах, расположенных по границам зерен.

Поскольку пластической деформации и разрушению способствуют диффузионные процессы, удовлетворительное решение проблемы жаропрочного сплава связано с подавлением (замедлением) в нем диффузии.

Ослабление диффузионных процессов ведет к торможению фазовых превращений, стабилизации микроструктуры и, следовательно, к обеспечению наиболее длительного сохранения механических свойств при воздействии высоких температур и напряжений.

При компоновке жаропрочного сплава полезно соблюдать ряд условий:

1. В качестве основы сплава выбирать металл с высокой прочностью межатомной связи и с высокой температурой рекристаллизации.

2. Путем рационального легирования увеличивать прочность межатомной связи и поднимать температуру рекристаллизации сплава.

3. Соблюдая необходимые режимы обработки, придавать сплаву структуру, в наибольшей степени препятствующую протеканию диффузии и способствующую росту сопротивления пластической деформации и разрушению.

О прочности межатомной связи в металле можно косвенно судить по температуре его плавления, так как с ростом межатомного сцепления обычно увеличивается и температура плавления.

Температура рекристаллизации также связана прямой зависимостью с температурой плавления.

Поэтому в качестве основы для жаропрочных сплавов следует выбирать наиболее тугоплавкие металлы.

Лучшие жаропрочные сплавы на железной, никелевой и кобальтовой основе способны удовлетворительно работать до 100 ºС.

С большими ограничениями их можно использовать до 1000 ºС.

Если оценить предельную рабочую температуру современных жаропрочных сплавов, то окажется, что она равна примерно 60—75% абсолютной температуры плавления.

Возможный рост рабочей температуры ограничивается для этих сплавов несколькими десятками градусов ввиду все большего приближения к температуре плавления и все более значительной потери прочности.

В переводе на шкалу Цельсия такие металлы, как никель, кобальт и железо, имеют близкие температуры начала рекристаллизации, лежащие в пределах 420-450 ºС.

В то же время современные жаропрочные сплавы на основе названных металлов имеют порог рекристаллизации около 1000 ºС.

Таков эффект легирования, замедляющего диффузионные процессы и тормозящего процесс рекристаллизации.

Замедление разупрочнения при высоких температурах, вызываемое легированием, должно обезопасить сплав от чрезмерной ползучести и разрушения.

Между тем процесс ползучести и характер разрушения зависят от температуры и условий нагружения.

Разрушение, как известно, может носить межкристаллитный и внутрикристаллитный характер.

Разрушение металлических материалов при низких температурах и больших скоростях деформации обычно протекает по зерну, а при высоких температурах и малых скоростях деформации - по границе зерна.

Это указывает на необходимость упрочнения границ и пограничных зон.

При этом задача правильного легирования состоит в том, чтобы упрочнить и тело зерна и его границы, придав им равнопрочность в условиях длительного нагружения при высоких температурах.

Теория и практика легирования говорят о том, что возможности для этого имеются.

Различные элементы по-разному легируют тело зерна и пограничные его области.

Так, например, вольфрам в никелевых сплавах располагается главным образом внутри зерна, а молибден - по его границе.

Поэтому способом воздействия на границы зерен является легирование сплавов примесями (молибден, ниобий, цирконий и др.), способными обогащать пограничные области и границы зерна и упрочнять их.

Имеются также поверхностно-активные легирующие примеси (например, бор и др.), располагающиеся в пограничных областях зерна и чрезвычайно эффективно влияющие на упрочнение сплава.

Причиной малой высокотемпературной прочности часто является загрязнение сплава легкоплавкими примесями, склонными скапливаться в пограничных слоях и на границах зерен (кислород, сера, фосфор, водород, сурьма, олово, свинец и др.).

Такие поверхностно-активные примеси, как бор, способны, сами скапливаясь в пограничных слоях и на границах зерна, препятствовать скоплению в этих местах вредных примесей.

Введение малых («гомеопатических») добавок бора поэтому производит весьма эффективное действие на повышение жаропрочности.

Для легирования жаропрочных сплавов на железной, никелевой и кобальтовой основах могут быть использованы: углерод, кремний, марганец, никель, кобальт, хром, молибден, вольфрам, ванадий, титан, алюминий, азот, бор и некоторые другие элементы.

При легировании наилучший эффект повышения жаропрочности достигается введением значительного числа компонентов.

Такое легирование дает усложнение и искажение пространственной решетки и затрудняет протекание диффузионных процессов в твердом растворе.

Легирование создает лишь благоприятную предпосылку для получения жаропрочного сплава.

Желаемый эффект упрочнения достигается в результате обработки и получения структуры, в наибольшей мере ограничивающей развитие диффузии и обеспечивающей высокие показатели жаропрочности за счет создания большого количества дислокаций и благоприятного их распределения.

Жаропрочные сплавы имеют структуру, основу которой составляет насыщенный твердый раствор аустенитного типа.

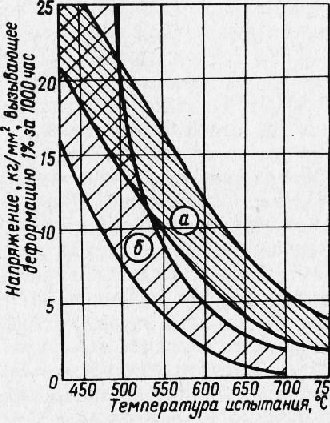

Твердые растворы ферритного типа обладают по сравнению с аустенитными худшими показателями жаропрочности.

Основа твердого раствора выбирается по характеру и размеру атомов, типу и размеру пространственной решетки.

Большинство легирующих элементов, имеющих атомы, близкие по размеру к атомам основы, образуют с нею аустенитный твердый раствор по типу замещения.

Легирующие элементы, имеющие атомы малого размера (С, N, В), дают растворы внедрения.

Помимо атомной структуры свойства сплава зависят также от его микроструктуры.

Однако наиболее важным является влияние так называемых упрочняющих фаз, образуемых при взаимодействии легирующих элементов с основой сплава и между собой.

Упрочняющее влияние этих фаз зависит от характера взаимодействия их с твердым раствором, от числа фаз, степени их раздробления и характера залегания по зерну или по границе зерна твердого раствора.

Независимо от числа и многообразия упрочняющих фаз часто их объединяют общим наименованием «вторая фаза».

Рис. 1. Сравнение предела ползучести жаропрочных сталей на аустенитной (а) и ферритной (б) основе

Наконец, весьма существенным является характер строения границ зерен и пограничных участков. Прочность границ определится бездефектностью строения их, а также наличием упрочняющих фаз.

Для твердого раствора, являющегося основой сплава, упрочняющими фазами служат химические соединения типа карбидов или интерметаллидов, либо твердые растворы с пространственной кристаллической решеткой, отличной от решетки основного твердого раствора.

Для аустенитных жаропрочных сталей важнейшими упрочняющими фазами являются карбиды хрома Сг23С6, Сг7Сз, двойные карбиды типа Fe2Mo2C, Fe2W2C, смешанные карбиды Fe2(W, Мо)2С и др.

Роль упрочняющих фаз в аустенитных сталях могут играть также интерметаллидные фазы: вольфрамиды, молибдениды, ниобиды и т. д.

При нагреве под закалку все названные фазы полностью переходят в твердый раствор.

При старении все они выпадают из раствора в большей или меньшей степени в зависимости от температуры и длительности старения.

Никелевые сплавы упрочняются либо интерметаллидными соединениями в чистом виде, либо в сочетании их с карбидными фазами.

Примером интерметаллидной упрочняющей фазы в никелевых сплавах может служить так называемая, а – фаза, представляющая собой упорядоченный твердый раствор с гранецентрированной кристаллической решеткой примерного состава (Ni, Cr) и (Al, Ti). Решетка, и фаза когерентно связана с основным твердым раствором, из которого выделяется в процессе старения при термической обработке.

Фаза является упрочнителем главным образом для деформируемых никелевых сплавов.

Она играет упрочняющую роль и в литых сплавах, однако последние одновременно упрочняются и карбидными фазами в виде простых и двойных карбидов.

Сплавы на кобальтовой основе упрочняются главным образом карбидными фазами.

Для придания деформируемым сплавам наивысших показателей жаропрочности необходимо применять термическую обработку, состоящую из закалки и старения.

В литых сплавах упрочнение удается получить в процессе самой отливки.

Упрочняющие фазы в жаропрочных сплавах трудно растворимы и требуют высоких температур нагрева и длительных выдержек.

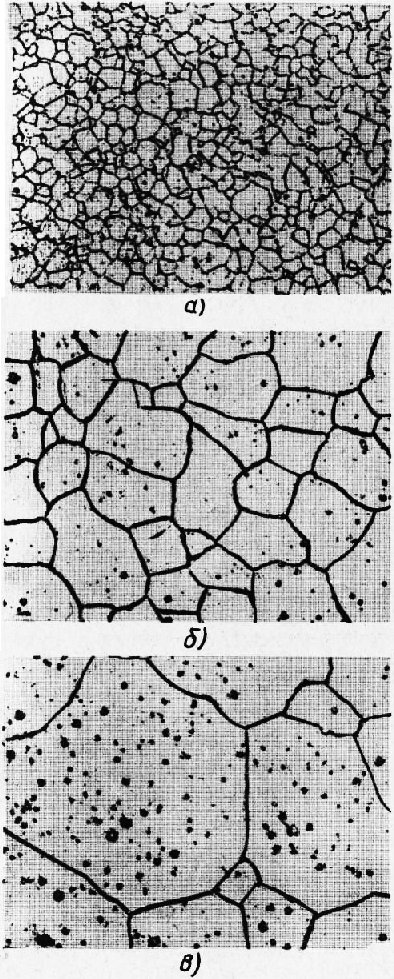

Вместе с тем очень высокая температура закалки вызывает значительное укрупнение зерна (рис. 2)

Рис. 2. Микроструктура сплава ХН77ТЮР: а - в состоянии поставки; б - закалка 1050 ºС; в - закалка 1080 ºС

Для получения оптимальной структуры при закалке никелевые сплавы нагреваются на 1070-1090 °С, аустенитные стали на 1100-1300 °С в зависимости от состава и назначения.

Выдержка может достигать нескольких часов в зависимости от типа сплава, назначения изделия, способа нагрева и т. д. Охлаждающие среды также выбираются различные: вода, масло или воздух.

Старение закаленных сплавов проводится при температурах, близких к рабочим.

В большом числе случаев жаропрочные сплавы выдерживаются для старения при температуре 700-800 °С в течении 6-16 часов.

Легирующие примеси по их числу и по процентному содержанию в сплаве подбираются с таким расчетом, чтобы в процессе нагрева получить предельно насыщенный многокомпонентный твердый раствор.

После закалки такой твердый раствор окажется пересыщенным и неустойчивым, вследствие чего будет стремиться выделить растворенные упрочняющие фазы.

При старении процесс распада протекает в такой степени, что упрочняющие фазы успевают выделиться по телу зерна и по его границам в виде огромного числа тончайших кристаллических образований субмикроскопического размера.

Обладая собственной кристаллической решеткой, фазы-упрочнители в указанном состоянии еще не обособляются от основной решетки твердого раствора и находятся с ней в когерентной связи.

Наличие когерентной связи говорит о сильных искажениях в пространственных решетках твердого раствора и выделяющихся фаз, затрудняющих пластическую деформацию при высоких температурах и повышающих жаропрочность.

Искаженная пространственная решетка зерна и его границ затрудняет диффузию, способствует длительному сохранению микроструктуры сплава и удлиняет сроки сохранения им стабильной жаропрочности.

Длительное старение при повышенной температуре может привести к выделению видимых в микроскоп частиц второй фазы, что обычно свидетельствует о значительном разупрочнении сплава.

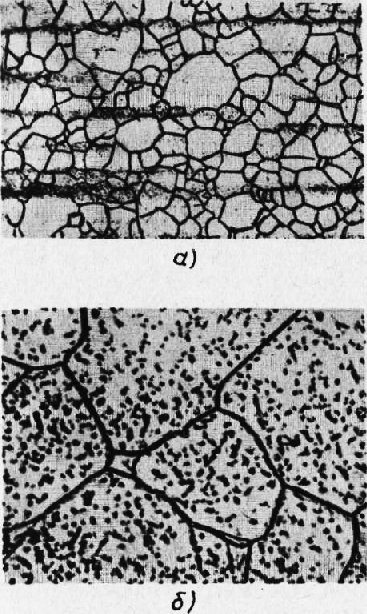

На рис. 3 приведены микрофотографии аустенитной жаропрочной стали, подвергнутой длительному старению при относительно высокой температуре 800 °С.

Выделившиеся при этом частицы второй фазы не видны при увеличении 100 И хорошо различимы при увеличении 1000.

Упрочнение в литых сплавах связано с самой природой последних.

Дендритная ликвация, присущая твердому раствору литого сплава при кристаллизации, приводит к выделению упрочняющих фаз в междендритных зонах уже в процессе охлаждения отливки.

При этом частицы упрочняющих фаз, располагаясь по границам зерен, образуют в пространстве конструкцию скелетного типа, пронизывающую всю поликристальную массу твердого раствора.

Эта пространственная конструкция принимает на себя нагрузки и, обладая высокой прочностью и стабильностью при высоких температурах, сообщает литому сплаву хорошую жаропрочность.

Литые сплавы при высоком пределе длительной прочности обладают обычно малой пластичностью.

Гомогенизирующая термическая обработка способна улучшить пластичность литых сплавов.

Рис. 3. Микроструктура хромоникелевой аустенитной стали для дисков турбин после длительного старения при 800°С

Никакой другой обработке (закалка и старение) литые сплавы обычно не подвергаются.

Физические свойства жаропрочных сталей и сплавов характеризуются плотностью, коэффициентом линейного расширения, теплопроводностью и др.

Плотность аустенитных сталей колеблется в пределах 7,8-8,1 г/см3.

Плотность аустенитных никелевых сплавов 8,2-8,5 г/см3, кобальтовых сплавов 9,0-9,2 г1см3.

Теплопроводность аустенитных сплавов очень мала.

Если у А1 коэффициент теплопроводности Х = 0,40 кал/см-сек-град, то у аустенитных сталей = 0,06, а у никелевых сплавов Х = 0,04 кал/см-сек-град, т. е. в 10 раз хуже, чем у алюминия.

Все аустенитные сплавы практически немагнитны.