Сварка ответственных деталей из серого чугуна (перлитного)

Сварка ответственных деталей из чугуна

Приведены основные причины отказов ответственных чугунных деталей судовых машин и механизмов:

Значительные статические и циклические напряжения; коррозионно - эрозионный износ; абразивный износ; работа деталей в условиях изнашивания и циклических нагрузок.

Исследованы технологические возможности газовой и электродуговой сварки серого чугуна с предварительным подогревом до температуры 500-550 ºC чугунными электродами со специальной обмазкой.

Установлено, что газовая и электродуговая сварка серого перлитного чугуна с присадочным прутком из чугуна марки СЧ25 обеспечивает получение равнопрочного сварного соединения, а усталостная прочность сварных образцов выше прочности контрольных образцов.

Поверхностное пластическое деформирование методом чеканки позволяет повысить предел выносливости контрольных образцов на 76%, а сварных на 40%.

Основная структурная составляющая сварного шва, полученного горячей сваркой, - троостит.

Введение

В судовом машиностроении одним из основных конструкционных материалов является серый чугун, из него изготавливают дорогостоящие базовые детали дизелей и различных механизмов, от качества ремонта которых зависит долговечность узла или агрегата в целом.

Основнымипричинами отказов чугунных деталей являются значительные статические и циклические напряжения, коррозионно - эрозионный износ, абразивный износ, работа деталей в условиях изнашивания и циклических нагрузок.

Разработка технологии восстановления ответственных чугунных деталей сваркой или наплавкой одна из актуальных задач судоремонтной практики.

Эта задача в целом для сварки и наплавки не только весьма сложна, но часто трудноразрешима при необходимости обеспечения высококачественного сварного соединения на уровне прочности основного металла.

Чугун обладает плохой технологической свариваемостью, обусловленной тем, что металлы как наплавленный, так и околошовной зоны имеют склонность к образованию закалочных непластичных структур и трещин вследствие больших скоростей охлаждения, тепловых и усадочных напряжений.

Его низкая прочность и практически полное отсутствие пластичности способствуют образованию трещин при сварке и наплавке как в наплавленном, так и в основном металле.

Правильный выбор химического состава присадочного материала, создание необходимых условий для кристаллизации сварочной ванны и последующего охлаждения соединения являются важными факторами в управлении процессом формирования структуры наплавленного металла и зон сплавления и термического влияния чугуна.

Технология восстановления ответственных чугунных деталей сваркой или наплавкой должна обеспечивать следующие требования к качеству сварного соединения: равнопрочность основному металлу, обрабатываемость режущим инструментом, изменение размеров детали после сварки в пределах полей допусков; постоянство качества наплавки (сварки); высокая производительность процесса.

На основании данных требований проанализируем целесообразность применения некоторых наиболее распространенных способов сварки и наплавки чугуна для восстановления деталей судового оборудования.

Множество трудов посвящено разработке электродов на основе железа с окислительным покрытием и использованию марок проволок, предназначенных для сварки и наплавки углеродистых конструкционных сталей.

Однако наплавка чугуна сталью неперспективна, так как она не может гарантировать получение соединений без трещин в наплавленном металле и зоне термического влияния.

Зона сплавления представляет собой оторочку с большим количеством цементита и ледебурита.

Специальное легирование металла шва карбидообразующими элементами через покрытие электрода, сердечник порошковой проволоки, керамический флюс или применение кислородосодержащего защитного газа при механизированной наплавке повышает пластичность металла шва, но не устраняет образование ледебурита в зоне сплавления.

Наиболее перспективными материалами для восстановления ответственных чугунных деталей при необходимости получения высококачественного сварного соединения являются сплавы на никелевой, медной и медноникелевой основе, так как никель и медь не образуют карбидов с углеродом.

Расплавленный никель может растворять значительное количество углерода, который выделяется при охлаждении, как правило в виде графита.

Никель также способствует графитизации Ni - Fe - C сплавов.

Модифицированный металл на основе никеля, несмотря на значительное содержание углерода (до 1,5%), сочетает достаточную прочность с пластичностью.

Такие свойства сохраняются в широком диапазоне легирования железом и в присутствии примесей (кремния, фосфора и др.), неизбежных при наплавке на чугун.

Кроме того, никелевые сплавы при легировании их кремнием и бором имеют температуру плавления, близкую к температуре плавления чугуна.

Для сварки и наплавки чугуна, когда к изделиям предъявляются требования равнопрочности и хорошей обрабатываемости, используются электроды на никелевой основе, самозащитная сварочная проволока ПАНЧ-11.

Сварка чугуна никелевой сварочной проволокой сплошного сечения ПАНЧ-11 диаметром 1,2 мм является эффективным методом соединения и наплавления чугуна без предварительного разогрева на холодную, без применения газа и флюса.

Данный метод широко применяется во многих отраслях промышленности, где необходимо сваривать и ремонтировать детали и изделия из чугуна.

Сплошная никелевая проволока для сварки чугуна ПАНЧ-11 обладает высокой прочностью и устойчивостью к коррозии, что позволяет достичь долговечных и качественных сварных соединений.

Она обеспечивает высокую точность и качество сварочного шва, снижает риск деформации и трещин при сварке.

Также применяются и самофлюсующиеся порошковые сплавы НПЧ-1, НПЧ-3 для газопорошковой наплавки.

Порошковая проволока ПП-АНЧ-1, ПП-АНЧ-2, ПП-АНЧ-3. Основными недостатками этих сварочных материалов являются их высокая стоимость и дефицитность, что ограничивает их широкое применение.

Способы холодной сварки и наплавки характеризуются значительными внутренними напряжениями, возникающими в процессе сварки детали.

Наличием в зонах термического влияния твердых структур (исключение составляет процесс напыления слоя с одновременным его оплавлением. при котором нет расплавления основного металла).

Склонностью к образованию трещин в металле шва и в зоне термического влияния вследствие низкой пластичности чугуна.

Получение высококачественных сварных соединений обеспечивает газопорошковая наплавка самофлюсующимися порошковыми сплавами на никелевой основе (НПЧ-1, НПЧ-3) благодаря отсутствию или минимальному расплавлению основного металла.

Данный способ позволяет избежать образования отбеленного слоя и не вызывает существенных структурных изменений детали и значительных термических напряжений.

Сварное соединение по прочности не отличается от основного металла, что обеспечивает возможность эксплуатации детали при значительных нагрузках.

Однако газопорошковая наплавка находит применение преимущественно для устранения мелких дефектов из-за низкой производительности процесса, трудности восстановления крупногабаритных деталей.

Качество сварного соединения определяется квалификацией сварщика вследствие того, что процесс наплавки не механизирован, а выполняется вручную.

Горячая сварка чугуна обеспечивает в швах и наплавленном металле состав, близкий к основному металлу, и позволяет избежать образования структур закалки и появления трещин, но требует высокого предварительного подогрева деталей до 600 - 750 °С.

Значительными недостатками горячих способов сварки и наплавки являются:

Большая трудоемкость, тяжелые условия труда сварщиков, необходимость довольно сложного оборудования предварительного подогрева и охлаждения (охлаждение должно быть медленным, от 50 до 100 °С/ч), высокая технологическая себестоимость.

Таким образом, существует проблема выбора или разработки присадочного материала и изыскания способа сварки или наплавки для конкретной чугунной детали в зависимости от условий ее работы, обеспечивающих получение высококачественного сварного соединения и требуемых свойств наплавленного металла.

Поверхностное пластическое деформирование (ППД) является одним из эффективных способов повышения несущей способности деталей машин, работающих в условиях циклических нагрузок.

Наиболее эффективное влияние на увеличение усталостной прочности происходит у деталей, имеющих концентраторы напряжений.

Из методов ППД наиболее часто используют обкатку роликами, чеканку, ультразвуковую обработку и др.

Изменение свойств поверхностного слоя происходит за счет дислокационного упрочнения и искажений в кристаллической решетке.

При этом изменяется структура зерна - дробятся блоки мозаики с одновременным увеличением степени их разориентировки.

Возможно частичное или полное разрушение кристаллической решетки и переход ее в аморфное состояние. ППД позволяет весьма существенно повысить сопротивление разрушению деталей, работающих в условиях циклических нагрузок, когда опасность разрушения в зонах концентрации напряжений особенно велика.

В результате наклепа снижается, а во многих случаях и полностью ликвидируется отрицательное влияние различных концентраторов напряжений на усталостную прочность деталей.

ППД наплавленного металла позволяет весьма существенно повышать прочность сварных соединений, работающих при циклических нагрузках.

Особенностью ППД является то, что при обработке отдельных участков поверхности не отмечается ослаблений в местах перехода наклепанного слоя в ненаклепанный.

Это выгодно отличает ее от других способов упрочнения, например от поверхностной закалки и азотирования, при которых зона перехода обладает пониженной прочностью.

Сравнительный анализ возможностей различных способов ППД позволил установить наибольшую эффективность ППД ударным способом (чеканкой), особенно для крупногабаритных деталей.

Этот способ позволяет получить значительную глубину наклепанного слоя (свыше 10 мм) без больших статических усилий с использованием относительно простых чеканочных приспособлений.

Минимально необходимая глубина наклепанного слоя для большинства деталей, работающих в условиях циклического нагружения, находится в пределах 2-4 мм.

В данной статье мы представляем технологию сварки ответственных деталей из серого перлитного чугуна с предварительным подогревом, обеспечивающую равнопрочное сварное соединение.

В рамках разработки технологического процесса нами проведен ряд экспериментов.

Материалы и методика испытаний

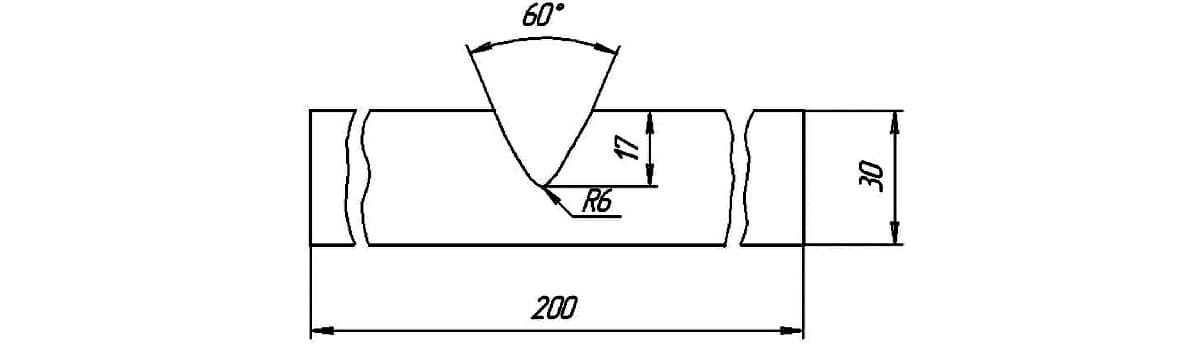

Исследования проводили на образцах из серого перлитного чугуна марки СЧ 25, вырезанных из втулки цилиндра двигателя ДКРН 50/110-2

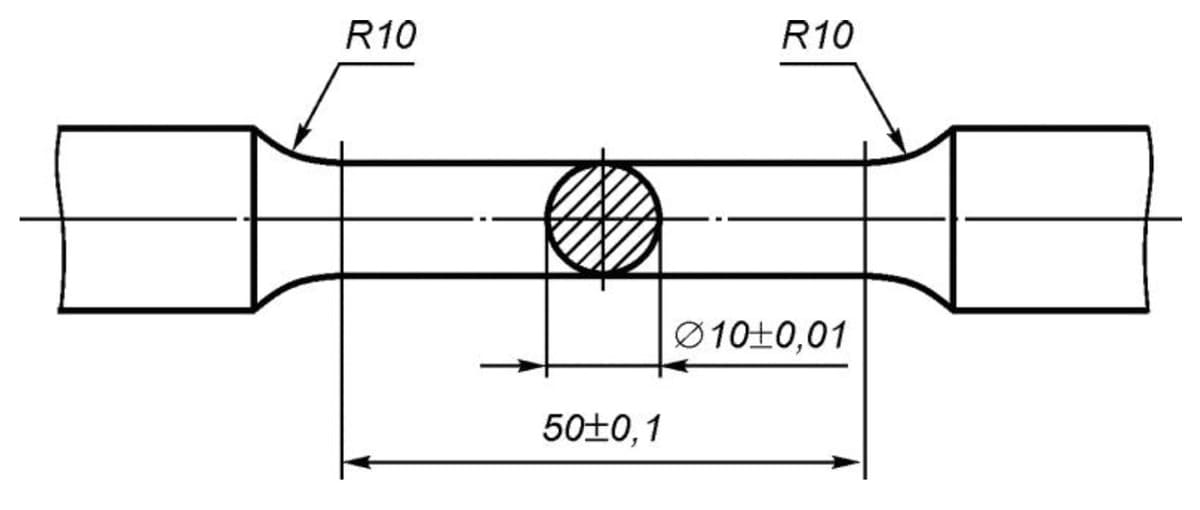

(рис. 1).

Рис. 1. Образец для горячей сварки чугуна

Рис. 1. Образец для горячей сварки чугуна

Электроды для сварки были изготовлены из чугунных прутков сечением 8×8 мм и имели следующий элементный состав (%): С -3,1; Si -1,9; Mn - 1,0; P - 0,35; S - 0,12; Cr - 0,25; Ni - 0,6; Fe - остальное.

Обмазка имела следующий химический состав:

-

Графит серебристый (ГОСТ 5279-74) - 25%

-

Мрамор (ГОСТ 4416-73) - 30%

-

Силикокальций (кварцевый песок) - 10%

-

Алюминиевый порошок (ГОСТ 6058-73) - 5%

-

Плавиковый шпат (ГОСТ 4421-73) - 30%

-

Стекло натриевокаливое жидкое добавляется до состояния «жидкой сметаны».

Электроды изготавливали вручную методом «окунания».

После просушки в течение 12 ч при температуре 18-20 ºС их прокаливали в печи при температуре 200 ºС в течение 2 ч.

Механические свойства зон сварного соединения определяли на следующем оборудовании:

-

Микротвердость и модуль упругости на ультрамикротестере DUH-211S фирмы Shimadzu при нагрузке 198 мН;

-

Твердость шариком диаметром 2,5 мм при нагрузке 1875 Н на универсальном автомати- ческом твердомере OMNITEST фирмы ERNST (Италия).

Испытания сварного соединения на статическое растяжение проводили на универсальной испытательной машине UH-1000kHI фирмы Shimadzu на плоских образцах в соответствии с ГОСТ 6996-66.

Форма плоских образцов была выбрана - тип XII и размеры: ширина 25±0,5 мм, толщина 15±0,5 мм.

Исследование микроструктуры чугуна и сварного соединения проводили с помощью микроскопа Nikon Eclipse MA200 (Япония) при увеличении 50–200 раз на поперечных шлифах.

Для выявления структуры образцы травили в растворе 4 - процентной азотной кислоты в этиловом спирте в течение 10-15 с.

Одним из основных показателей, характеризующих долговечность деталей, работающих в условиях циклических нагрузок, является предел выносливости материала.

Особенностью, присущей процессу усталости, является значительный разброс параметров усталостной долговечности даже для образцов, изготовленных из одного экземпляра полуфабриката.

Этот разброс может значительно возрасти у натурных деталей в связи с обусловленными колебаниями параметров в допускаемых пределах, установленных техническими нормативами на технологию изготовления, а также колебаниями в условиях нагружения, свойственными работе судовых дизелей.

Образцы вырезали из втулок цилиндров различных типов судовых дизелей.

Испытания проводили на двух типах машин:

-

Нагружение образцов осуществлялось при чистом изгибе при вращении (машина НУ);

-

При консольном нагружении и поперечном изгибе при вращении (машина УКИ). Скорость вращения образцов составляла 3000 мин–1.

Испытание металлов на усталость проводили на гладких образцах круглого сечения (рис. 2) в соответствии с ГОСТ 25.502–79.

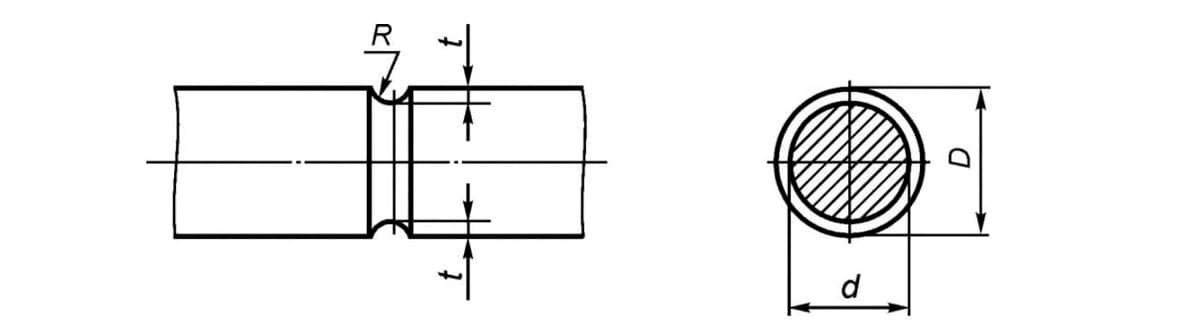

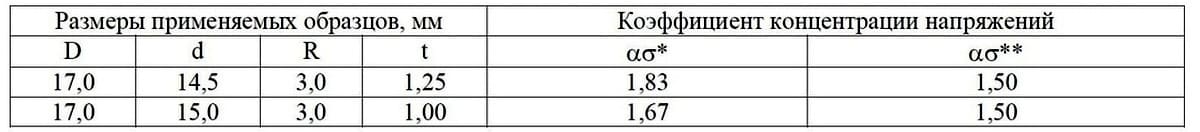

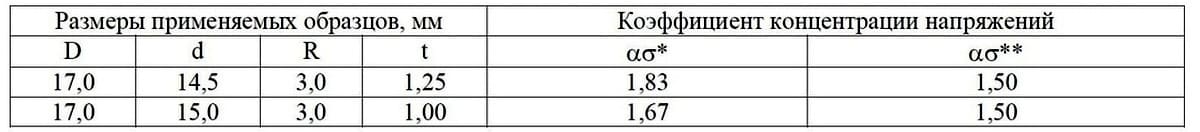

Чувствительность чугуна к влиянию концентратора напряжений и к влиянию абсолютных размеров определяли на образцах кругового профиля с кольцевой выточкой (рис. 3, табл. 1).

Влияние режимов ППД на предел выносливости чугуна определяли на образцах кругового профиля с кольцевой выточкой (наружный диаметр 17 мм).

Рис. 2. Рабочая часть образцов для испытаний на усталость

Определение предела выносливости чугунных образцов проводили в соответствии с методом полнобазных ступенчатых перегрузок.

Сущность метода состоит в следующем.

Для испытаний берут серию образцов (три или более);

Первый образец испытывают при напряжении, близком к ожидаемому пределу выносливости, и если он не ломается в течение заданного базового числа циклов (107), то его перегружают на ступень (d = 5 МПа) выше и так далее, пока образец не сломается.

Второй образец также нагружают ступенчато (после прошествия базы испытаний на каждой ступени), начиная с нагрузки на одну ступень ниже той, на которой сломался первый образец.

Последующий образец нагружают на одну ступень ниже той, на которой сломался хотя бы один из всех предыдущих образцов. Среднее значение предела выносливости определяли по методике работы.

Метод полнобазных ступенчатых перегрузок предполагает, что нагружение на ступенях ниже предела выносливости не вызывает в образце никаких повреждений.

Данный метод помогает существенно (приблизительно вдвое) экономить число образцов при статистической обработке.

Рис. 3. Рабочая часть образца кругового профиля с кольцевой выточкой для определения предела выносливости после ППД

Рис. 3. Рабочая часть образца кругового профиля с кольцевой выточкой для определения предела выносливости после ППД

Коэффициенты концентрации напряжений для исследуемых образцов

Таблица 1

Примечание: * – as определен по формуле as = 1 + t/R; ** – as – по ГОСТ 25.504–82.

Результаты эксперимента и их обсуждение

Образцы предварительно нагревали пламенем газовой горелки до температуры 500–550 ºC.

Сварку проводили на постоянном токе обратной полярности ванным способом. Ток сварки 280 - 300 А.

Для подформовки использовали пластины из графита.

Газовую сварку осуществляли с предварительным подогревом пламенем горелки до температуры (525±20) ºС с присадкой из чугуна марки СЧ 25 сечением 8×8 мм.

Флюс имел следующий химический состав: бура плавленая - 70%, кислота борная - 10%, хлористый натрий - 20%.

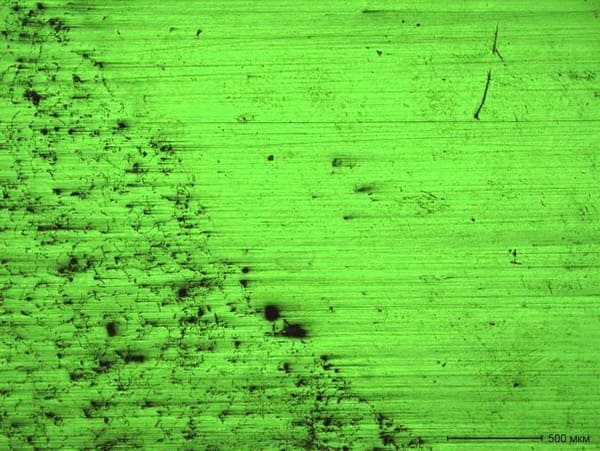

Анализ металлографических особенностей зон сварного соединения позволяет в большинстве случаев характеризовать качество соединения и при необходимости наметить пути управления структурными и фазовыми превращениями.

Это достигается оптимизацией технологического процесса сварки детали с целью обеспечения требуемого качества и заданной долговечности.

Типы структур и ширина зон, прилегающих к сварному шву, особенно зоны неполного расплавления чугуна, зависят главным образом от метода сварки: электро или газосварка.

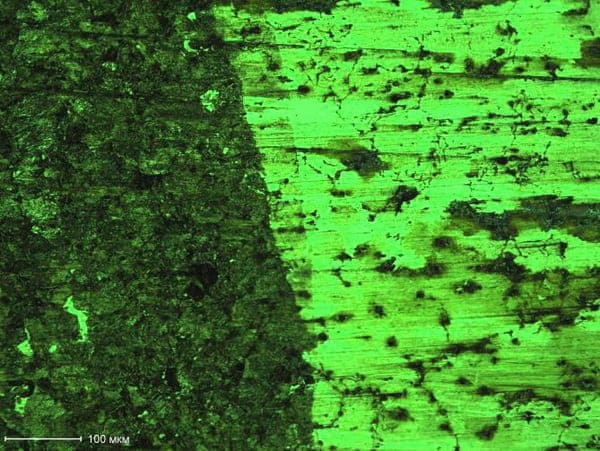

Однако принципиальных отличий в структуре зон не наблюдается (рис. 4).

Основной металл: перлит пластинчатый с межпластинчатым расстоянием от 1,3 до 1,6 мкм, графит занимает в среднем 13,3% площади шлифа. Фосфидная эвтектика тройная мелкодисперсная.

Газовая сварка: Зона наплавленного металла состоит из ледебурита, троостита и графита, распределение включений графита сетчатое, они занимают площадь около 4,23%; зона неполного расплавления чугуна прилегает непосредственно к наплавленному металлу и представлена следующими структурами: троостит, графит, цементит вторичный, ледебурит и фосфидная эвтектика; зона термического влияния состоит из троостита, графита, цементита вторичного и фосфидной эвтектики.

В сварном шве имеются отдельные поры размером от 0,1 до 0,5 мм.

|

|

| а | б |

Рис. 4. Зона сплавления при электродуговой сварке электродом (а), газовой сварке (б)

Дуговая сварка: Зона наплавленного металла состоит из графита, троостита, цементита вторичного и отдельных участков ледебурита; распределение включений графита неравномерное и занимает площадь около 5,96%; зона неполного расплавления чугуна прилегает непосредственно к наплавленному металлу и представлена следующими структурами: троостит, графит, цементит вторичный, ледебурит и фосфидная эвтектика; зона термического влияния состоит из троостита, графита, цементита вторичного, ледебурита и фосфидной эвтектики.

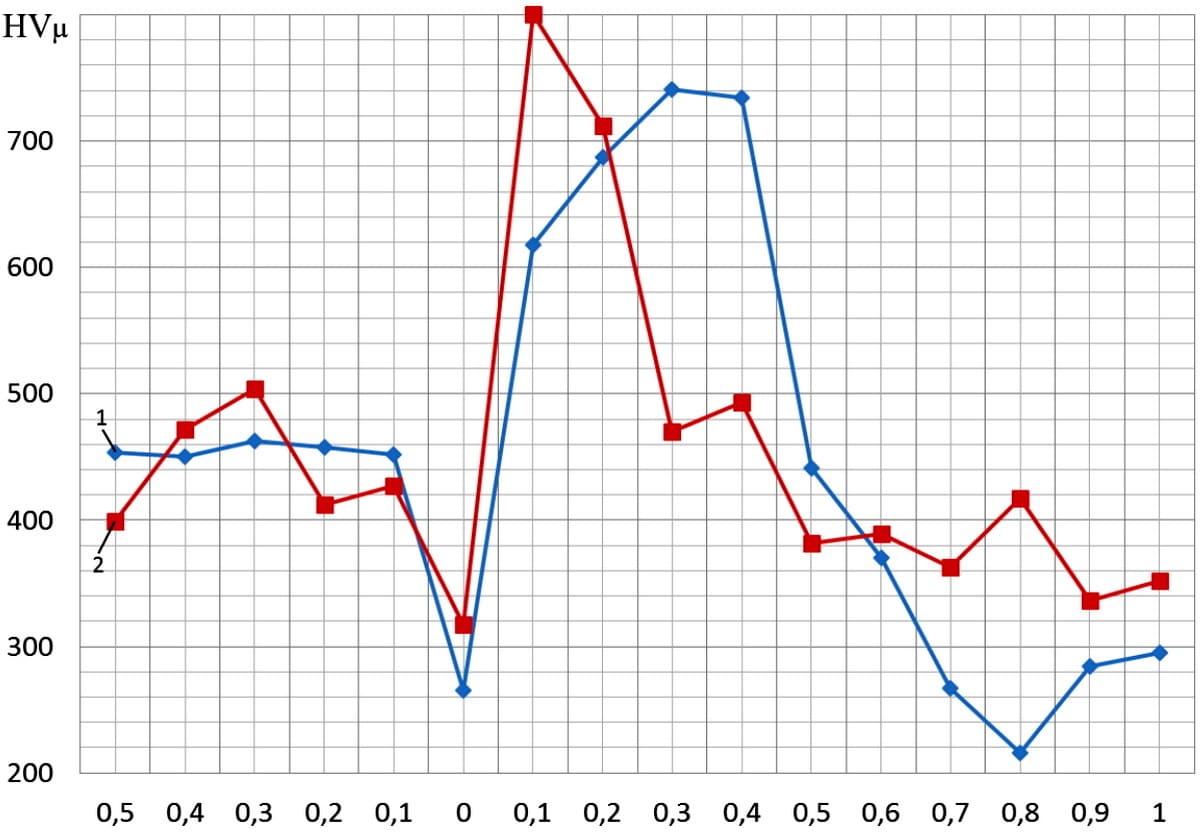

Анализ величин микротвердости (рис. 5) зон сварного соединения показал, что наибольшие величины наблюдаются в зоне неполного расплавления чугуна, причем применение электросварки увеличивает размер зоны с повышенной микротвердостью.

Микротвердость наплавленного металла не зависит от способа сварки, однако микротвердость в зоне термического влияния несколько больше при применении газовой сварки.

Расстояние от границы сплавления, мм

Рис. 5. Микротвердость зон сварного соединения, полученных: 1 – электродуговой сваркой электродом; 2 – газовой сваркой

Анализ величин модуля упругости зон сварного соединения показал следующее:

Металл сварного шва, выполненный газовой сваркой, имеет незначительный разброс и находится в пределах (4,1–5,9)×10-4 МПа;

Металл сварного шва, выполненный электродуговой сваркой, имеет значительный разброс и находится в пределах (4,2–22,0)×10-4 МПа вследствие большей структурной неоднородности из- за большей скорости охлаждения;

Металл зоны неполного расплавления чугуна вне зависимости от метода сварки имеет минимальный разброс и находится в пределах (3,1–4,8)×10-4 МПа;

Металл зоны термического влияния имеет максимальный разброс вне зависимости от метода сварки и находится в пределах (1,8–23,4)×10-4 МПа вследствие структурной неоднородности.

Проведенные механические испытания позволили установить, что статическая прочность металла сварного шва и сварного соединения соответствует прочности основного металла, а циклическая прочность сварного соединения значительно превышает ее благодаря мелкозернистому строению металла шва и околошовной зоны.

Последующее поверхностное пластическое деформирование (ППД) позволяет увеличить предел выносливости основного и наплавленного металлов.

Механические характеристики сварного соединения

Таблица 2

Примечания. В числителе приведен интервал значений, в знаменателе средняя величина 3-6 испытаний;

* Режим ППД методом чеканки: Удельная энергия удара 1,4–1,5 Дж/мм; скорость упрочнения 1 м/мин; количество проходов 2.

Обрабатываемость сварного шва и зоны сплавления сварных соединений, полученных газосваркой и электросваркой, не вызывает трудностей.

Однако образование участков с различной твердостью (табл. 2) в металле шва после газовой сварки, приводит к наличию макронеровностей в процессе механической обработки.

Сварной шов после газовой сварки характеризуется наличием пор диаметром 0,5–1,2 мм.

Проведенные исследования позволяют рекомендовать горячую сварку чугунным электродом для восстановления деталей, когда требуется получение равнопрочного соединения или последующая механическая обработка зоны сплавления.

При этом электродуговая сварка предпочтительна при заварке больших по объему дефектов вследствие ее более высокой производительности и стабильности показателей качества сварного соединения.

Выводы

-

Газовая сварка серого перлитного чугуна с присадочным прутком из чугуна марки СЧ25 и электродуговая сварка электродами с предлагаемой нами обмазкой и предварительным подогревом до температуры 550 ºС обеспечивает получение равнопрочного сварного соединения.

-

Усталостная прочность сварных образцов выше прочности контрольных образцов.

-

ППД методом чеканки позволяет повысить предел выносливости контрольных образцов на 76,5%, сварных - примерно на 40%.

-

Основная структурная составляющая сварного шва, полученного горячей сваркой, - троостит.

СПИСОК ЛИТЕРАТУРЫ

1. Балтер М.А. Упрочнение деталей машин. М.: Машиностроение, 1978. 184 с.

2. Богачев И.Н. Металлография чугуна. Свердловск: Изд-во черной и цветной металлургии, 1962. 392 с.

3. Браславский В.М., Бараз А.А. Деформационное упрочнение деталей машин / Вестник машинострое-ния. 1983. № 7. С. 42–44.

4. Грецкий Ю.Я. Образование соединения при дуговой сварке конструкционных чугунов. I. Роль графит-ной фазы основного металла / Автоматическая сварка. 1980. № 6. С. 1–4.

5. Грецкий Ю.Я. Образование соединения при дуговой сварке конструкционных чугунов. II. Условия ка-чественного сплавления / Автоматическая сварка. 1980. № 8. С. 27–29.

6. Иванов Б.Г., Журавицкий Ю.И., Левченков В.И. Сварка и резка чугуна М.: Машиностроение, 1977. 208 с.

7. Кудрявцев И.В., Наумченков Н.Е., Савина Н.М. Усталость крупных деталей машин. М.: Машинострое-ние, 1981. 240 с.

8. Леонтьев Л.Б. Технологическое обеспечение надежности судового оборудования. Владивосток: Мор. гос. ун-т, 2009. 544 с.

9. Стеренбоген Ю.А., Хорунов В.Ф., Грецкий Ю.А. Сварка и наплавка чугуна. Киев: Наукова думка, 1966. 210 с.

10. Хмелевская В.Б., Леонтьев Л.Б. Повышение надежности судового оборудования технологическими ме-тодами: в 3-х т. Т. 1. Современные методы восстановления и упрочнения деталей. Владивосток: Мор. гос. ун-т; Дальнаука, 2003. 283 с.