Сварка в годы Великой Отечественной войны

Огненная кузница Победы: как сварка ковала оружие и восстанавливала разрушенную страну в годы Великой Отечественной войны

С началом Великой Отечественной войны стало очевидно, что техника будет играть ключевую роль в конфликте.

Организации, занимающиеся сварочными работами, научные лаборатории и секции сварочных обществ начали активно решать задачи, связанные с увеличением производства вооружений.

Работы велись в двух основных направлениях: улучшение существующих сварочных технологий и разработка новых методов.

Первое направление сосредоточилось на ускорении производства и повышении качества военной техники, в то время как второе касалось поиска инновационных способов сварки.

|

Основные усилия советских ученых в этот период были направлены на совершенствование боевой техники и технологий ее производства.

Сварка активно применялась при изготовлении танков, самолетов и другого вооружения, а также при строительстве эвакуированных предприятий в восточных районах страны.

Одним из значительных достижений сварщиков во время войны стало внедрение автоматической сварки под флюсом, особенно в производстве танков.

В этом успехе немалую роль сыграл Е.О. Патон и его команда из Института электросварки АН УССР, который был эвакуирован на Урал.

Автоматическая сварка под флюсом была успешно протестирована на Уралвагонзаводе им. Ф.Э. Дзержинского еще до начала войны, и с апреля 1941 года она была внедрена в цех по производству вагонных платформ.

Накопленный опыт использования автоматической сварки, наличие большой сварочной лаборатории с квалифицированными инструкторами и база для изготовления сварочных приспособлений и материалов сделали Урал идеальным местом для размещения Института электросварки в условиях войны.

Вскоре на Уралвагонзаводе им. Ф.Э. Дзержинского разместился танковый завод им. Коминтерна, эвакуированный из Харькова.

Война потребовала значительного расширения ассортимента сталей, пригодных для сварки.

В первую очередь необходимо было разработать технологии сварки различных высокопрочных легированных сталей, которые использовались в артиллерийских системах, минометах, танках и другой оборонной технике.

Благодаря настойчивости Е.О. Патона в Институте электросварки в первые месяцы работы на Урале была развернута активная деятельность по освоению технологии автоматической сварки под флюсом для танковой брони.

Параллельно началось внедрение автоматической сварки при производстве артиллерийского вооружения и боеприпасов. Технология сварки высокопрочных сталей на тот момент не была разработана ни в СССР, ни за границей.

|

|

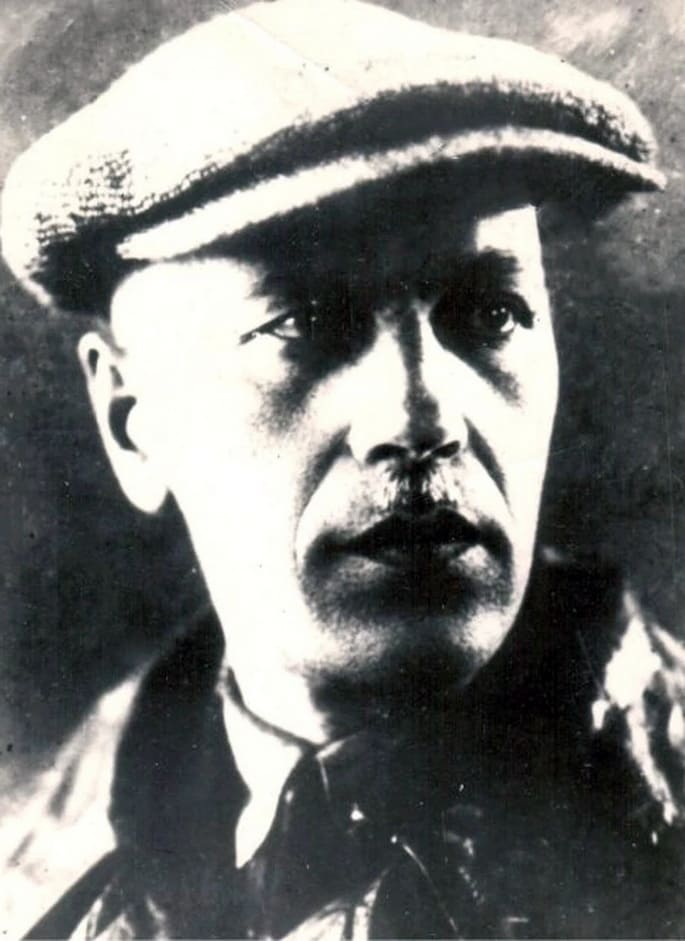

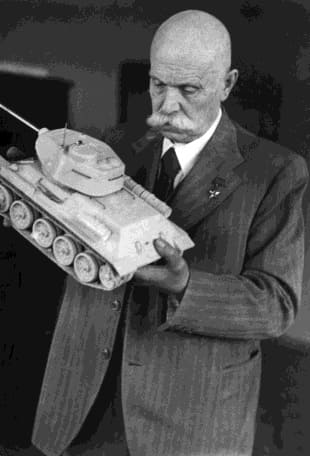

Евгений Оскарович Патон (1870-1953) — знаменитый русский и советский ученый, инженер и мостостроитель, а также эксперт в области электросварки. Он основал Институт электросварки, который теперь носит его имя, и сделал значительный вклад в развитие сварочных технологий, особенно в годы войны |

Научные сотрудники Института электросварки работали не покладая рук, проводя по 10-12 часов на своих рабочих местах, включая выходные дни.

Результаты их труда были впечатляющими: всего за пять месяцев 1941 года были смонтированы и введены в эксплуатацию девять автоматических установок для сварки отдельных узлов танков.

Кроме того, был разработан технологический процесс, а также установлены машины для быстрой сварки авиабомб.

В этот же период подготовили квалифицированных сварщиков и мастеров-наладчиков, способных работать на автоматах.

В январе 1942 года была выполнена сварка под флюсом борта первого в мире сварного танка.

Испытания на полигоне показали убедительные результаты: один борт был сварен автоматическим способом, а другой — вручную.

После обстрела с близкого расстояния выяснилось, что автоматические швы остались неповрежденными, тогда как ручные швы в некоторых местах разрушились.

Комиссия, проводившая испытания, рекомендовала всем танковым заводам внедрить автоматическую сварку под флюсом в производство танковых корпусов.

С этого момента данная технология начала активно использоваться на всех танковых заводах страны.

|

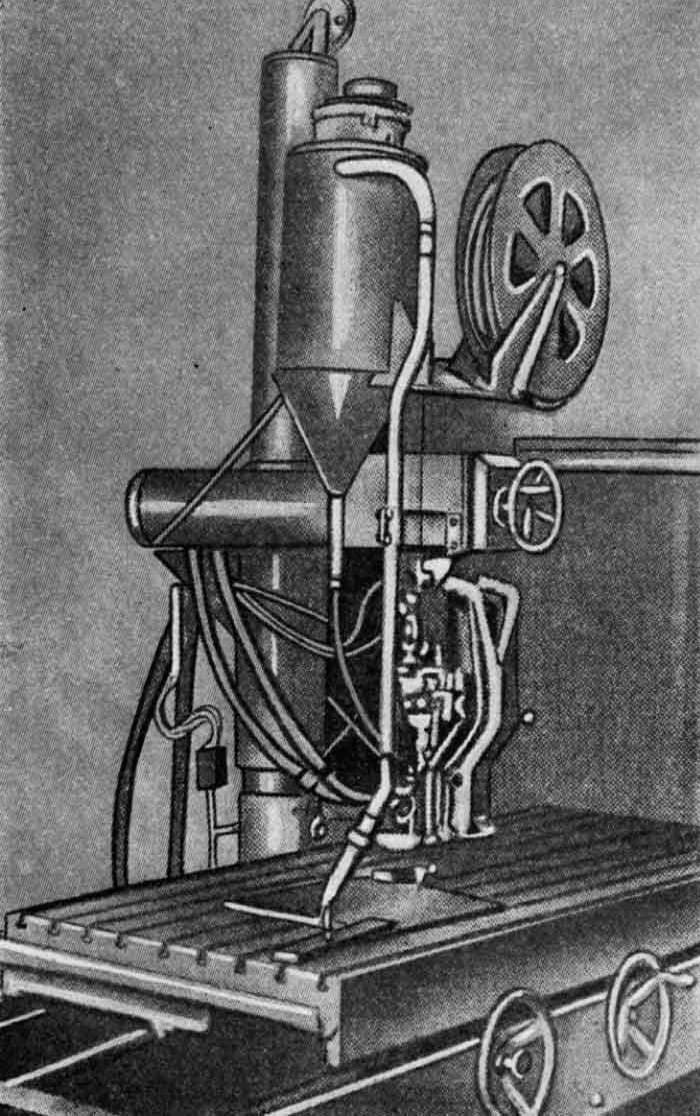

| Первая лабораторная установка для сварки под флюсом |

Е.О. Патон лично курировал внедрение автоматической сварки под флюсом на заводе имени Коминтерна.

Здесь было смонтировано и запущено 19 установок для автоматической сварки танковых корпусов, а также создана первая в мире поточная линия для их производства.

Это нововведение позволило отказаться от индивидуального выпуска корпусов танков, высвободив 280 квалифицированных сварщиков для других задач; их заменили 57 рабочих, среди которых было много девушек.

Во второй половине 1942 года советская промышленность начала производить больше танков, чем Германия.

К концу 1942 года на танковых, минометных и артиллерийских заводах Советского Союза уже функционировало около 40 установок для автоматической сварки. В 1943 году Институт электросварки продолжал оказывать поддержку военным заводам в освоении скоростной автоматической сварки под флюсом.

На заводах Наркомата танковой промышленности к этому времени работало уже 50 автосварочных установок.

Институт также внедрял автоматическую сварку на многих других предприятиях.

С помощью скоростной автоматической сварки под флюсом удалось наладить поточное производство фугасных авиабомб, реактивных снарядов для знаменитых «Катюш» и других видов вооружения и боеприпасов.

Примечательно, что ни в одной другой стране мира, кроме Советского Союза, автоматическая сварка под флюсом в танковой промышленности в годы войны не использовалась.

Лишь в последние месяцы войны США начали осваивать эту технологию для производства бронекорпусов танков и самоходных артиллерийских установок по примеру СССР.

В то же время в Германии автоматическая сварка бронекорпусов танков так и не была внедрена.

Академик Борис Евгеньевич Патон, который тогда работал научным сотрудником, вспоминал о том времени: «Блестящая победа наших войск на Курской дуге летом 1943 года предоставила большие возможности для изучения качества сварки немецких машин».

Собранные данные показали, что все швы на немецких танках выполнялись вручную, и их качество значительно уступало сварным швам советских машин.

Первый слой шва был небольших размеров и создавался с использованием аустенитных электродов, в то время как остальная часть шва формировалась многослойной сваркой с применением ферритных электродов.

В результате все сечение этих швов было поражено порами. Вскоре в Германии возникла проблема с аустенитными электродами, так как они содержали дефицитные никель (до 10%) и хром (до 20%).

Чтобы обойти эту трудность, немцы начали оборачивать обычные электроды тонкой полоской никеля или никелировать стержни гальваническим способом, однако это не улучшило качество сварных швов.

|

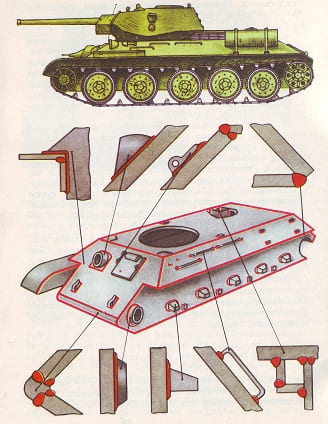

| Основные сварные узлы танка Т-34 |

В период с 1941 по 1945 годы сотрудники лаборатории сварки Горьковского автомобильного завода внесли значительный вклад в освоение производства военной продукции.

В короткие сроки, параллельно с выпуском автомобилей, был освоен выпуск самоходных артиллерийских установок, снарядов для «Катюш» и других изделий для фронта.

К 1944 году на 52 заводах СССР уже работало более 100 автосварочных установок, введенных в эксплуатацию благодаря усилиям Института электросварки.

Применение автоматической сварки в оборонной промышленности дало выдающиеся результаты — это позволило значительно увеличить выпуск боевых машин, боеприпасов и высококачественного вооружения для Советской Армии.

Так, на танковом заводе имени Коминтерна с помощью автоматической сварки под флюсом было выполнено 2400 километров шва, а к концу войны завод произвел более 35 тысяч танков.

Помимо Института электросварки АН УССР, множество организаций, таких как ЦНИИТМАШ и НИАТ, активно работали над внедрением сварочной техники в оборонную промышленность.

Перед войной ЦНИИТМАШ успешно освоил сварку под флюсом с использованием обычной электродной проволоки, разработал качественный флюс типа ОСЦ-45 и технологию скоростной сварки различных конструкций, а также спроектировал несколько установок для этого процесса.

Во время войны сотрудники отдела сварки ЦНИИТМАШ (К.А. Удотов, К.В. Любавский, Л.М. Яровинский, И.Л. Бринберг, А.С. Гельман и другие) сосредоточили свои усилия на разработке технологий сварочных материалов и оборудования для автоматической сварки под флюсом, а также их внедрении в производство боеприпасов.

На автоматах конструкции ЦНИИТМАШ можно было выполнять как длинные прямые швы на горизонтальной плоскости, так и круговые швы различных диаметров, что было особенно важно для предприятий, изготавливающих вооружение и боеприпасы.

В годы Великой Отечественной войны также значительно расширилось применение высокопроизводительной контактной сварки.

При производстве артиллерийского и стрелкового вооружения (например, пистолетов-пулеметов ППШ и ППС) стали активно использовать штампосварные конструкции с массовым применением контактной электросварки.

В 1942 году при Московском электромеханическом институте инженеров железнодорожного транспорта была создана лаборатория сварки и резки под водой под руководством К.К. Хренова.

Эта лаборатория выполняла задания Главного управления военно-восстановительных работ Народного комиссариата путей сообщения СССР (ГУВВР НКПС), что также способствовало развитию сварочной техники в условиях военного времени.

В период Великой Отечественной войны активно разрабатывались специальные покрытия для электродов, предназначенных для подводной сварки и резки.

Лаборатория, занимающаяся этими исследованиями, также готовила квалифицированные кадры сварщиков и резчиков для работы под водой, обеспечивая потребности Военно-Морского Флота и железнодорожного транспорта.

Важной частью работы стало проведение опытных исследований в прифронтовой зоне, которые продемонстрировали высокую эффективность подводной резки разрушенных пролетных строений железнодорожных мостов.

Успешное выполнение этих задач позволило в декабре 1942 года сформировать специальный восстановительный поезд для подводной электрорезки, оборудованный электростанцией, водолазными станциями, сварочными агрегатами и подъемными средствами.

В это время ученые-сварщики из Москвы, Ленинграда и других городов проводили значимые теоретические исследования. Н.Н. Рыкалин занимался вопросами расплавления электродов и проплавления основного металла, а А.А. Алов исследовал шлаковые включения и поры в швах.

А.С. Гельман проводил успешные эксперименты в области точечной контактной электросварки толстых элементов.

Механизм возникновения собственных напряжений и деформаций в процессе сварки изучали Н.О. Окерблом и В.П. Вологдин. С.А. Данилов провел глубокие исследования прочности сварных конструкций, а Г.А. Николаев и Н.Н. Прохоров принимали участие в разработке различных сварных конструкций для вооружения.

С течением времени стало очевидно, что традиционные методы газопламенной обработки металлов не удовлетворяют потребностям промышленности.

Встал вопрос о механизации и автоматизации процессов кислородной резки, расширении ее применения и разработке новых технологий.

В феврале 1944 года был создан Научно-исследовательский институт автогенной промышленности по инициативе П.Л. Капицы и Г.А. Николаева. В сентябре 1945 года институт был переименован во Всесоюзный научно-исследовательский институт автогенной обработки металлов (ВНИИавтоген).

Также в годы войны получила развитие термитная сварка.

Сотрудники отделения связи ЦНИИ железнодорожного транспорта разработали магниевый термит, который упростил технологию термитной сварки и позволил проводить сварку стальных проводов диаметром 3-6 мм в полевых условиях.

Поскольку большинство сварочных работ выполнялось вручную, важным было создание высококачественных электродов.

В годы войны особенно хорошо зарекомендовали себя электроды УОНИ-13, которые стали одними из лучших отечественных электродов.

Эти электроды позволили значительно улучшить свариваемость многих марок сталей, для которых ранее сварка была затруднена.

В военные годы ученые-сварщики провели значительную теоретическую и экспериментальную работу, направленную на замену дефицитных компонентов в электродных покрытиях на доступные аналоги, а также на создание новых марок электродов. К.К. Хренов, совместно с коллегами из МВТУ им. Н.Э. Баумана, разработал новое электродное покрытие (МТ), которое обеспечивало качественную сварку стали толщиной от 0,5 до 2,0 мм.

Основываясь на теории процессов, происходящих в сварочной дуге, он предложил практические рекомендации по замене дефицитных компонентов и упростил рецептуру, что дало возможность использовать местные ресурсы, такие как известняк и глина.

Другие исследователи также занимались поиском заменителей для дефицитных материалов.

В электродной лаборатории ЦНИИТМАШ под руководством А.А. Алова в 1942 году была разработана технология производства древесной муки, которая заменила крахмал в покрытии электродов ОММ-5, а пищевую муку в электродах ОМА-2. В состав электродов ОММ-5 вместо полевого шпата был введен гранит. В.И. Ярхо разработал электроды для сварки углеродистых сталей, а Г.И. Глушков в лаборатории дуговой сварки ЦНИИТМАШ в том же году создал электроды ЦС-1 и ЦС-2 для наплавки твердого сплава «Сормайт» с использованием постоянного и переменного тока.

Советские ученые также сделали значительный вклад в разработку флюсов для автоматической сварки.

Накануне войны Институт электросварки создал флюс АН-1, который был запущен в массовое производство на заводе «Пролетарий» в Донбассе. После временной оккупации региона возникла необходимость в создании новых флюсов на основе других сырьевых материалов.

В результате был разработан высококремнистый марганцовистый флюс АН-Л (А.М. Лапин), однако его компоненты также оказались дефицитными.

В 1942 году был создан плавленый флюс АН-2 для автоматической сварки углеродистых и легированных сталей, который стал востребованным в оборонной промышленности.

Однако его производство сталкивалось с нехваткой сырья и сложной технологией изготовления.

По поручению Е.О. Патона сотрудники института начали искать местные компоненты для флюса.

Вскоре А.И. Коренной предложил использовать шлак Ашинского металлургического завода — отходы доменного производства при выплавке чугуна на древесном угле.

На основе этого шлака в сотрудничестве с работниками завода был создан флюс марки АШ (ашинский флюс), который оказался пригодным для автоматической сварки легированных сталей.

Таким образом, оборонная промышленность получила новый флюс, который использовался до 1947 года, когда в Донбассе было налажено централизованное производство флюса АН-3, разработанного в Институте электросварки.

В 1941 году был разработан флюс ОСЦ-45, однако его применение в годы войны было ограничено из-за содержания дефицитной марганцевой руды (45-50% MnO). Аналогичный флюс, ЭМК-31, предназначенный для механизированной сварки углеродистых сталей и созданный на ленинградском заводе «Электрик» под руководством Л.Н. Кушнерева, также не нашел широкого применения. В 1943 году К.В. Любавский и Ф.И. Пашуканис представили новый флюс ФЦ-1, который был создан на основе недефицитных материалов, таких как доломит, песок, марганцевая руда и плавиковый шпат с добавлением молотого кокса. Этот флюс позволил успешно выполнять сварку швов малого диаметра.

В условиях войны, когда на сварочных автоматах работали часто неквалифицированные рабочие, возникла необходимость в упрощении сварочного оборудования.

В 1942 году старший научный сотрудник Института электросварки В.И. Дятлов предложил заменить сложные сварочные головки с автоматическими регуляторами напряжения на механизм с постоянной скоростью подачи электрода.

Это предложение стало возможным благодаря его открытию явления саморегулирования мощной электрической дуги.

В результате этого открытия были созданы более простые и надежные автоматы для сварки с постоянной подачей электродной проволоки, за что В.И. Дятлов получил авторское свидетельство.

Особое внимание стоит уделить строительству подводного бензопровода в осажденном Ленинграде через Ладожское озеро в мае-июне 1942 года.

Сварочно-монтажный трест Наркомстроя, под руководством А.С. Фалькевича, занимался этой задачей совместно с ЭПРОН Краснознаменного Балтийского флота.

Бензопровод, изготовленный из труб диаметром 101 мм, имел протяженность 30 км, из которых 21,5 км проходило по дну озера и 8,5 км по суше.

Ручная дуговая сварка была выбрана основным методом соединения труб.

Несмотря на сложные условия работы, качество сварки оказалось высоким: из 4500 стыков дефекты были обнаружены лишь в одном.

В апреле 1943 года Народный комиссариат судостроительной промышленности СССР обратился в Институт электросварки с просьбой внедрить автоматическую сварку под флюсом в судостроение.

Несмотря на нехватку кадров и напряженную работу на оборонных заводах, Е.О. Патон согласился оказать помощь судостроителям.

Институт взял на себя обязательства по изготовлению необходимого оборудования и содействию в наладке и освоении установок для автоматической сварки под флюсом.

К 1944 году советские территории были почти полностью освобождены от немецко-фашистских захватчиков, и возникла необходимость в восстановлении народного хозяйства в освобожденных регионах.

В ответ на постановление ЦК ВКП(б) и Совета Министров СССР от 21 августа 1943 года...

Восстановление хозяйства в освобожденных районах и роль сварки

После освобождения от немецкой оккупации в различных уголках страны началась масштабная работа по восстановлению разрушенных территорий. Одним из ключевых процессов в этом восстановлении стала сварка под флюсом, которая активно использовалась на восстановленных заводах. Этот метод оказался незаменимым при ремонте и строительстве железнодорожных и автодорожных мостов, энергетических и промышленных объектов, резервуаров для хранения нефтепродуктов, трубопроводов, паровых котлов и различного машинного оборудования.

В июне 1944 года коллектив Института электросварки АН УССР вернулся в Киев, где их лаборатории и мастерские были разрушены, а оборудование вывезено в Германию.

По возвращении институту было предоставлено новое здание, что позволило возобновить работу.

В 1944 году в институте были разработаны рабочие чертежи для установок автоматической сварки под флюсом, предназначенных для производства котельных барабанов на киевском заводе «Ленинская кузница».

В экспериментальных мастерских института также был организован выпуск сварочных головок и электрической аппаратуры для автоматической сварки.

Кроме того, началось производство покрытых электродов для ручной сварки, которые направлялись на предприятия.

Подготовка к войне и сама война стали катализатором развития сварочных технологий как новой и перспективной области в разных странах мира. В Германии сварка была использована как способ обойти ограничения по водоизмещению боевых кораблей, установленные Версальским договором.

Конструкторы смогли разместить мощное вооружение на крейсерах, не превышая разрешенные 10 000 тонн, благодаря уменьшению веса сварного корпуса на 15% по сравнению с клёпаным.

Темпы строительства военных кораблей возросли: корпуса линкоров и подводных лодок начали изготавливать с помощью ручной дуговой сварки, используя хромоникельмолибденовые электроды для сварки бронированных плит.

|

В Великобритании также произошел скачок в развитии сварных конструкций, вызванный новостями о строительстве военного флота в Германии, включая подводные лодки.

Чтобы ускорить производство, сварку начали применять для изготовления ответственных узлов корпуса кораблей. К началу войны британский флот уже располагал цельносварными кораблями.

Таким образом, сварка стала не только важным инструментом восстановления после войны, но и сыграла ключевую роль в развитии военно-промышленного комплекса стран-участниц конфликта.

Влияние сварочных технологий на развитие промышленности: исторический контекст и перспективы

Сварочные технологии, разработанные в годы Второй мировой войны, оказали значительное влияние на послевоенное восстановление экономики СССР и развитие промышленности.

Эти достижения стали основой для создания новых производств и модернизации существующих, что способствовало быстрому росту различных отраслей.

Долгосрочные последствия внедрения сварочных технологий проявились в дальнейшем развитии научных исследований и инноваций.

Многие из методов, разработанных в военное время, легли в основу современных сварочных процессов, таких как автоматизированная сварка и использование новых материалов.

Сравнивая с современными технологиями, можно отметить, что они значительно эволюционировали благодаря достижениям прошлого.

Современные сварочные технологии, такие как лазерная и аргонодуговая сварка, имеют свои корни в тех методах, которые были разработаны в условиях военных нужд.

Необходимо также отметить вклад выдающихся личностей, которые внесли значительный вклад в развитие сварочных технологий в этот период.

Их инновационные идеи и упорный труд стали основой для многих современных достижений в этой области.

Глядя в будущее, можно ожидать дальнейших инноваций в сварочных технологиях.

Развитие автоматизации, робототехники и новых материалов открывает новые горизонты для улучшения качества и эффективности сварки.

В заключение, изучение истории сварочных технологий не только помогает понять их влияние на современность, но и подчеркивает необходимость сохранения этих знаний для будущих поколений.

Важно помнить, что технологии, которые мы используем сегодня, были сформированы в результате многолетних исследований и практического опыта предыдущих поколений.